De vliegtuigmotor is de "hartslag" van het vliegtuig en wordt ook wel de "kroonjuwel van de industrie" genoemd. De productie ervan integreert veel snijrandtechnologieën uit de moderne industrie, met betrekking tot materialen, mechanische verwerking, thermodynamica en andere gebieden. Omdat landen steeds strengere eisen stellen aan de prestaties van motoren, blijven nieuwe structuren, technologieën en processen in onderzoek en toepassing de pieken van de moderne industrie uitdagen. Een van de belangrijke factoren om het gewicht-duwvermogen van vliegtuigmotoren te verbeteren, is de integrale blad-schijf.

Voordat de integrale blad-schijf ontstond, moesten de rotorbladen van de motor worden verbonden met de schijf door middel van tennonen, mortise en tennongroeven en vergrendelingsapparaten, maar deze structuur voldoet geleidelijk niet meer aan de eisen van hoogpresterende vliegtuigmotoren. De integrale blad-schijf, die de motorschroefbladen en de schijf combineert, is ontworpen en wordt nu een onmisbaar onderdeel voor motoren met een hoge druk- tot-gewichtverhouding. Het wordt breed gebruikt in militaire en civiele vliegtuigmotoren en heeft de volgende voordelen.

1.Gewichtsverlies :Aangezien de rand van de schijf niet hoeft te worden bewerkt om de tong-en-groefconstructie voor het monteren van de bladen te installeren, kan de radiale afmeting van de rand aanzienlijk worden verkleind, waardoor de massa van de rotor aanzienlijk wordt verminderd.

2.Verlaagt het aantal onderdelen :Naast het feit dat de wielplaat en de bladen geïntegreerd zijn, is de reductie van vergrendelingsapparaten ook een belangrijke reden. Vliegtuigmotoren stellen zeer strikte eisen aan betrouwbaarheid, en een vereenvoudigde rotorstructuur speelt een grote rol bij het verbeteren van betrouwbaarheid.

3.Verlaag luchtstroomverlies :Het ontsnappingsverlies dat wordt veroorzaakt door de opening in de traditionele aanslutmethode is eliminerd, waardoor de motor-efficiëntie wordt verbeterd en de druk wordt verhoogd.

De blisk, die het gewicht verlaagt en de druk verhoogt, is geen makkelijke "parel" om te verkrijgen. Aan de ene kant bestaat de blisk voornamelijk uit moeilijk te bewerken materialen zoals titaniumlegeringen en hoogtemperatuurlegeringen; aan de andere kant zijn de bladen dun en heeft de bladvorm een complexe vorm, wat extreem hoge eisen stelt aan de productietechnologie. Bovendien, als de rotorbladen beschadigd raken, kunnen ze niet individueel worden vervangen, wat kan leiden tot schrootverklaring van de blisk, en de reparatietechnologie is een ander probleem.

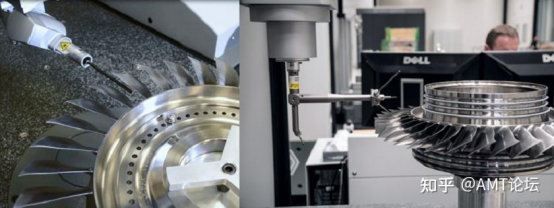

Momenteel zijn er drie belangrijke technologieën voor de productie van geïntegreerde bladen.

Vijf-as CNC-frezen wordt breed toegepast in de productie van bladenwheels vanwege voordelen zoals snelle respons, hoge betrouwbaarheid, goede bewerkingsflexibiliteit en korte productievoorbereidingscyclus. De belangrijkste frezermethoden omvatten zijdelings frezen, duikfrezen en cycloïdale frezen. De sleutelfactoren om het succes van bladenwheels te waarborgen zijn:

Vijf-as machines met goede dynamische eigenschappen

Goptimaliseerde professionele CAM-software

Gewenst gereedschap en toepassingskennis voor titanium-/hoge-temperatuurlegeringbewerking

Elektrochemisch bewerken is een uitstekende methode om de kanalen van geïntegreerde bladwheels van vliegtuigmotoren te bewerken. Er zijn verschillende bewerkingsmethoden in elektrochemisch bewerken, waaronder elektrolytische hulsbewerking, omtrek-elektrolytische bewerking en CNC-elektrolytische bewerking.

Aangezien elektrochemisch machineren voornamelijk gebruikmaakt van de eigenschap van metaaloplossing aan de anode in het elektrolyaat, wordt het kathodegedeelte niet beschadigd wanneer de technologie van elektrochemisch machineren wordt toegepast, en wordt het werkstuk tijdens het machineren niet beïnvloed door snijkracht, machineringswarmte, etc., waardoor de residuele spanning van het geïntegreerde bladkanaal van de vliegtuigmotor na het machineren wordt verlaagd.

Daarnaast zijn de arbeidsuren voor elektrochemisch machineren vergeleken met vijf-as sneren aanzienlijk verminderd, en kan het worden gebruikt in de ruwmachinerings-, halffijnmachinerings- en fijnmachineringsfasen. Er is geen handmatig polijsten nodig na het machineren. Daarom is het een van de belangrijke ontwikkelingsrichtingen voor de verwerking van geïntegreerde bladkanalen van vliegtuigmotoren.

De bladen worden apart verwerkt en vervolgens aan de bladenschijf vastgemaakt door elektronenstraal-schelden, lineaire wrijvingsschelden of vacuüm-vaststaatdiffusieverbinding. Het voordeel is dat het gebruikt kan worden voor de productie van integrale bladenschijven met verschillende materialen voor bladen en schijf.

Het scheldproces stelt hoge eisen aan de kwaliteit van de bladschelding, wat rechtstreeks invloed heeft op de prestaties en betrouwbaarheid van de totale bladenschijf van de vliegtuigmotor. Daarnaast zijn de werkelijke vormen van de bladen die in de geschte bladenschijf worden gebruikt niet consistent, waardoor de posities van de bladen na het schelden niet consistent zijn vanwege de beperkingen van de scheldnauwkeurigheid, en wordt er een adaptieve verwerkingstechnologie vereist om persoonlijke precisie CNC-frezen uit te voeren voor elk blad.

Daarnaast is lasen een zeer belangrijke technologie in de reparatie van integrale bladen. Daaronder valt lineair wrijvinglassen, een solide faselasstechnologie, die hoge kwaliteit van de lasnaad biedt en goede reproducerbaarheid. Het is een van de betrouwbaardere en vertrouwelijkere las technologieën voor het lassen van rotoronderdelen van vliegtuigmotoren met een hoge vermogen-tot-gewichtverhouding.

1. EJ200 vliegtuigmotor

De EJ200 vliegtuigmotor heeft in totaal 3 trappen ventilator en 5 trappen hoge-druk-compressoren. Enkelvoudige bladen worden gelast op de schijf met behulp van elektronenstraallassen om een integraal blad-schijf te vormen, dat wordt gebruikt in de derde ventilatortrap en de eerste trap van de hoge-drukcompressor. De integrale bladschijf wordt niet samengevoegd met de rotoren van andere trappen om een meervoudige integrale rotor te vormen, maar wordt met korte schroeven verbonden. Algemeen gesproken bevindt het zich in de vroege fase van de toepassing van integrale bladschijven.

2. F414 turbofan motor

In de F414-turbofanmotor gebruiken de 2e en 3e stadia van de 3-stadia-fan en de eerste 3 stadia van de 7-stadia-hoogdrukcompressor integrale bladen, die door elektrochemische methoden worden verwerkt. GE heeft ook een haalbare reparatiemethode ontwikkeld. Op basis hiervan worden de integrale bladen van de 2e en 3e stadia van de fan gesoldeerd om een integraal rotor te vormen, en ook de 1e en 2e stadia van de compressor worden gesoldeerd, wat het gewicht van de rotor verder verlaagt en de duurzaamheid van de motor verbetert.

In vergelijking met de EJ200 heeft de F414 een grote stap voorwaarts gezet in de toepassing van integrale bladen.

3. F119-PW-100-motor

De 3-stadia-fan en de 6-stadia-hoogdrukcompressor gebruiken allemaal integrale bladen, en de 1e stadiumfanbladen zijn hol. De holle bladen worden aan de schijf gelast via lineaire wrijvingssoldeer om een integraalblad te vormen, wat het gewicht van de rotor van dit stadium met 32 kg vermindert.

4. BR715-motor

In grote burgerlijke motoren wordt de integrale blad-schijf ook gebruikt. De BR715-motor gebruikt vijf-as CNC-fres technologie om de integrale blad-schijf te verwerken, die wordt gebruikt op de tweede compressor van de supercharger na de waaier, en de voor- en achterste integrale blad-schijven worden samengeweld tot een geheel rotor. Deze wordt gebruikt op de Boeing 717.

Nieuws

Nieuws2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ons professionele verkoopteam wacht op uw consultatie.