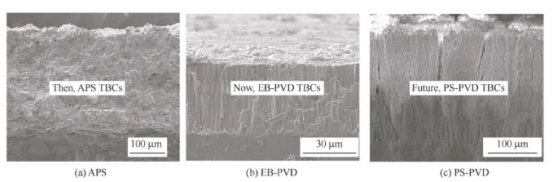

Tot op zekere hoogte beïnvloedt de microstructuur van de thermische barrièrlaag niet alleen de thermische isolatie, oxidatieresistentie en andere eigenschappen van de laag, maar bepaalt ook de levensduur van de coating. De microstructuur van de thermische barrièrlaag hangt niet alleen af van het gebruikte materiaal, maar ook van zijn bereidingsproces. Daarom is het eveneens belangrijk om het juiste bereidingsproces te kiezen op basis van verschillende vereisten. Er zijn veel manieren om thermische barrièrlagen te bereiden, maar ze worden voornamelijk verdeeld in twee categorieën: enerzijds de thermische spuitmethode en anderzijds de fysieke dampafzetting (PVD). Binnen de thermische spuitmethode komen vooral de supersonische spuitmethode, plasmaspuitmethode en explosiespuitmethode voor. De door thermisch spuiten bereide laag heeft een schilferige structuur. De fysieke dampafzetting methode omvat voornamelijk elektronenstraal-fysieke dampafzetting (EB-PVD), waarbij de bereide laag kolomvormig is. De keramische laag van de thermische barrièrlaag wordt vaak bereid met behulp van elektronenstraal-fysieke dampafzetting, atmosferische plasmaspuiten en dergelijke methoden. De metaalbindingslaag maakt voornamelijk gebruik van thermische spuittechnieken zoals atmosferische plasmaspuiten (APS), lage-drukplasmaspuiten (LPPS) en supersonische vlamspuiten (HVOF) [40]. Tot nu toe zijn APS en EB-PVD de hoofdmethoden voor het bereiden van thermische barrièrlagen voor gasturbines.

APS is een soort van door een spuitpistool gegenereerde gelijkstroomboog om Ar, He, N2 en andere gassen om te zetten in plasmastralen, zodat de met draaggas vervoerde keramische poeders en metaalpoeders snel kunnen worden opgewarmd en gesmolten tot vloeibare of semi-vloeibare deeltjes. Technologie voor het vormen van een coating op de oppervlakte van een superleggeringmatrix door het met grote kinetische energie (80 ~ 300 m/s) onder invloed van een elektrisch veld te laten inslaan [42]. De thermische barrièremantel die wordt bereid met APS-technologie bestaat uit talrijke overlappende deeltjes, en de matrix is voornamelijk mechanisch verbonden met de lamellaire microstructuur, die veel defecten bevat die parallel lopen aan de leggeringsmatrix, zoals poriën en microscheuren (zoals weergegeven in Figuur 2). De oorzaken van de vorming zijn als volgt: onder hoge temperatuurcondities zal de keramiek of metaal smelten om gesmolten deeltjes te vormen, en zullen ze sommige omgevingsgassen bevatten, maar de koelsnelheid van de coating is erg snel, waardoor de in de gesmolten deeltjes opgenomen gassen tijdens het depositiesproces niet op tijd kunnen neerslaan en daardoor poriën ontstaan; Tegelijkertijd kan onvoldoende binding tussen gesmolten deeltjes ook leiden tot het vormen van poriën en scheuren in de coating. Daarom heeft een thermische barrièremantel die wordt bereid met behulp van APS een hoge porositeit en goede thermische isolatie-eigenschappen, maar de nadelen zijn ontoereikende spanningstolerantie en slechte thermische schokweerstand [43], en wordt het voornamelijk gebruikt voor onderdelen met een relatief gunstige werkomgeving. Bovendien is de bereiding van APS goedkoop, dus kan het worden toegepast op grotere onderdelen.

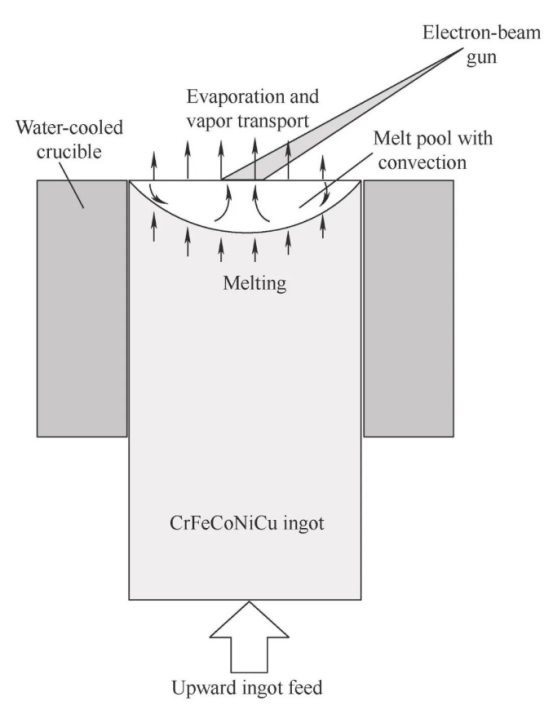

EB-PVD is een technologie die gebruikmaakt van een elektronenstraal met hoge energiedichtheid om het coatingpoeder in een vacuümkamer te verhitten en een gesmolten plas op het oppervlak van het poeder te vormen, waardoor het keramische poeder verdampt en in atoomtoestand op het oppervlak van de ondersteuning wordt afgezet om een thermisch barrièrelaag te vormen [45], zoals weergegeven in Figuur 3. De structuur van de EB-PVD-laag is een kolomvormige kristalstructuur loodrecht op de legeringmatrix, en de laag en de matrix zijn voornamelijk metallurgisch gebonden. Het oppervlak is niet alleen glad, maar heeft ook een goede dichtheid, zodat het een hoge bindingsterkte, uitrekkingstolerantie en warmteschokweerstand heeft. Het wordt voornamelijk toegepast op onderdelen met een strenge werkomschrijving, zoals gas turbine rotorbladen. Maar de productiekosten van de EB-PVD-laag zijn duur, en alleen dunne lagen kunnen worden voorbereid, en de structurele afmetingen van onderdelen hebben bepaalde eisen, dus het wordt zelden gebruikt in gasturbines.

De bovenstaande twee voorbereidingsprocessen zijn al zeer volwassen, maar hebben nog steeds hun eigen problemen, zoals weergegeven in Tabel 2. In recente jaren werken relevante onderzoekers continu aan het verbeteren en creëren van nieuwe thermische barrièrbekleedingsvoorbereidingstechnieken. Momenteel staat onder de algemeen gebruikte nieuwe thermische barrièrbekleedingsvoorbereidingstechnieken plasma-spraying fysieke dampfase-depositietechnologie (PS-PVD) er prominent uit, die wordt gezien als een van de veelbelovendste en effectiefste thermische barrièrbekleedingsvoorbereidingstechnieken.

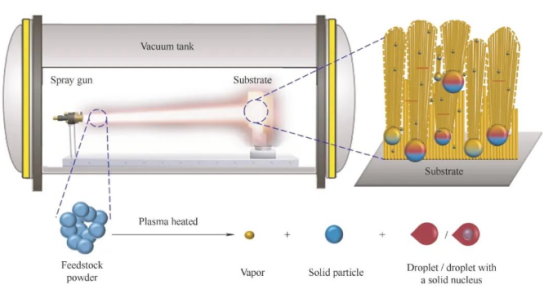

PS-PVD technologie is ontwikkeld op basis van plasma-sprayen bij lage druk. De coatingstructuur die met deze methode wordt bereid, bestaat uit pluimen en kolommen, en de poriën in de coating zijn talrijk en de openingen groot, zoals weergegeven in Figuur 4. Daardoor heeft PS-PVD-technologie het probleem van ontoereikende thermische isolatie van EB-PVD coating en ontoereikende thermische schokweerstand van APS coating verbeterd, en heeft de thermische barrièrcoating die met PS-PVD-technologie wordt bereid een hoge bindingssterkte, goede thermische isolatie-eigenschappen en goede thermische schokweerstand, maar slechte corrosieweerstand en oxidatiestand tegen CMAS. Op basis hiervan stelden ZHANG et al. [41] een methode voor om PS-PVD 7YSZ thermische barrièrcoating te modifieren met Al2O3. De experimentele resultaten tonen aan dat de oxidatiestand en CMAS corrosiestand van 7YSZ thermische barrièrcoating die met PS-PVD-technologie wordt bereid, kunnen worden verbeterd door aluminium-modificatie.

Nieuws

Nieuws2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ons professionele verkoopteam wacht op uw consultatie.