Omdat de werkomstandigheden van stationaire zware gasturbines doorgaans complex zijn en het onderhoudscyclus lang is, kan deze tot 50.000 uur bedragen. Daarom wordt er in recente jaren veel onderzoek gedaan naar de sleutelkenmerken van thermische barrièrbestrijkingen, zoals warmte-isolatie, oxidatieresistentie, thermische schokresistentie en CMAS-corrosieresistentie, om de technologie van thermische barrièrbestrijkingen voor gasturbines te verbeteren en de dienstleven van thermische barrièrbestrijkingen te verlengen. Onderzoek naar isolatie, oxidatieresistentie en thermische schokresistentie van thermische barrièrbestrijkingen is relatief volledig, maar het onderzoek naar CMAS-corrosieresistentie blijft beperkt. Tegelijkertijd is CMAS-corrosie geworden tot een belangrijke foutmodus van thermische barrièrbestrijkingen, wat de ontwikkeling van de volgende generatie hoge-prestatie gasturbines belemmert. Daarom introduceert dit gedeelte eerst kort de thermische isolatie, oxidatieresistentie en thermische schokresistentie van thermische barrièrbestrijkingen, en focust vervolgens op het onderzoeksvoortgang van het CMAS-corrosiemechanisme en -beschermingstechnologie van thermische barrièrbestrijkingen in Hoofdstuk 4.

Met de ontwikkeling van de industrie stellen hoogpresterende gasturbines hogere eisen aan de turbine-inlettemperatuur. Daarom is het zeer belangrijk om de thermische isolatie van de warmteschermcoating te verbeteren. De thermische isolatie van de warmteschermcoating heeft te maken met het materiaal, de structuur en het productieproces van de coating. Bovendien beïnvloedt de dienstomgeving van de warmteschermcoating ook zijn thermische isolatieprestaties.

Thermische geleiding wordt algemeen gebruikt als evaluatieindex voor de thermische isolatieprestaties van thermische barrièrbestrijkingen. Liu Yankuan et al. [48] bereidden een coating van 2 mol.% Eu3+ gedopeerd YSZ met APS voor, en bij vergelijking met een YSZ-coating toonden de resultaten aan dat de thermische geleiding van de coating van 2 mol.% Eu3+ gedopeerd YSZ lager was, dat wil zeggen dat de thermische isolatie van de coating van 2 mol.% Eu3+ gedopeerd YSZ beter was. Het blijkt dat de ruimtelijke en geometrische kenmerken van de poriën in de coating een grote invloed hebben op de thermische geleiding [49]. SUN et al. [50] voerden een vergelijkend onderzoek uit naar de thermische geleiding en elastische modulus van thermische barrièrbestrijkingen met verschillende porstructuur. De resultaten tonen aan dat de thermische geleiding en elastische modulus van de thermische barrièrecoating afnemen met de afname van de porformaat, en hoe hoger de porosität, des te lager de thermische geleiding. Veel studies hebben aangetoond dat vergeleken met EB-PVD coating, APS coating betere thermische isolatie heeft, omdat APS coating een hogere porosität en lagere thermische geleiding heeft [51]. RATZER-SCHEIBE et al. [52] bestudeerden het effect van de dikte van de EB-PVD PYSZ coating op de thermische geleiding, en de resultaten wezen uit dat de coatingdikte van EB-PVD PYSZ sterk invloed had op zijn thermische geleiding, dat wil zeggen dat de coatingdikte ook een van de belangrijke factoren was die de thermische isolatieprestaties van de thermische barrièrecoating beïnvloeden. De onderzoeksresultaten van Gong Kaisheng et al. [53] tonen eveneens aan dat binnen het dikterange van praktijktoepassingen van coatings, de thermische isolatieprestaties van de coating proportioneel zijn aan zijn dikte en temperatuursverschil in de omgeving. Hoewel de thermische isolatieprestaties van de thermische barrièrecoating zullen toenemen met de toename van de dikte, wanneer de coatingdikte doorgaat met toenemen tot een bepaalde waarde, is het gemakkelijk om spanningconcentratie in de coating te veroorzaken, wat vroegtijdig falen tot gevolg kan hebben. Daarom moet de coatingdikte redelijk worden gereguleerd om de thermische isolatieprestaties van de coating te verbeteren en zijn dienstleven te verlengen.

Onder de voorwaarden van hoge temperatuuroxidatie ontstaat er gemakkelijk een laag TGO in de thermische barrièrbekleding. Het effect van TGO op de thermische barrièrbekleding [54] heeft twee kanten: Enerzijds kan het gevormde TGO voorkomen dat zuurstof verder naar binnen diffundeert en verminderen de externe invloeden op de oxidatie van de legeringsmatrix. Anderzijds, met de continue verdikking van TGO, door zijn grote elastische modulus en het grote verschil tussen zijn coëfficiënt van thermische uitbreiding en die van de lijmplichtlaag, is het ook relatief eenvoudig om grote spanningen te produceren tijdens het afkoelsproces, wat zal leiden tot snel loslaten van de bekleding. Daarom is het dringend nodig om de oxidatiemachtigheid van de bekleding te verbeteren om de levensduur van de thermische barrièrbekleding te verlengen.

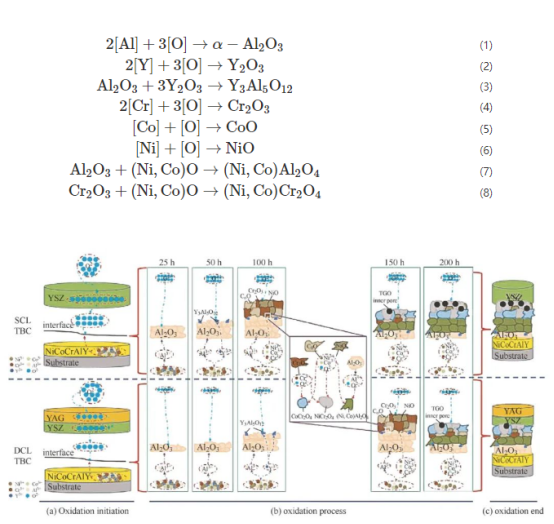

XIE et al. [55] onderzochten de vorming en groeigedrag van TGO, wat voornamelijk werd verdeeld in twee fasen: allereerst, een dichte α -Een Al2O3 film werd gevormd op de bindingsslag, en daarna ontstond een porzeus gemengd oxidaat tussen de keramische laag en α -Al2O3. De resultaten tonen aan dat de hoofdstof die barsten in de thermische isolatielaag veroorzaakt het porzeuze gemengde oxidaat in TGO is, niet α -Al2O3. LIU et al. [56] stelden een verbeterde methode voor om de groeisnelheid van TGO te simuleren door middel van numerieke analyse van spanningsevolutie in twee fasen, zodat de levensduur van thermische barrièrbestrijkingen nauwkeurig kan worden voorspeld. Daarom kan de dikte van TGO effectief worden beheerd door de groeisnelheid van porzeuze schadelijke gemengde oxiden te controleren, zodat een vroegtijdig falen van thermische barrièrbestrijkingen kan worden voorkomen. De resultaten tonen aan dat de groei van TGO kan worden vertraagd door gebruik te maken van dubbele keramische thermische barrièrbestrijking, afzetting van een beschermende laag op het oppervlak van de bestrijking en door de dichtheid van het coatingoppervlak te verbeteren, waardoor de oxidatieresistentie van de coating tot op zekere hoogte kan worden verbeterd. AN et al. [57] gebruikten APS-technologie om twee soorten thermische barrièrbestrijkingen te bereiden: Het vormings- en groeigedrag van TGO werd bestudeerd door isotherme oxidatie-tests bij 1 100 ℃ . De eerste is de YAG/YSZ dubbele keramische barrièrbekleding (DCL TBC) en de tweede is de YSZ enkelvoudige keramische barrièrbekleding (SCL TBC). De onderzoeksresultaten tonen aan dat het vormings- en groeiproces van TGO volgt de wetten van de thermodynamica, zoals weergegeven in Figuur 5: Volgens formule (1) ~ (8), wordt eerst Al2O3 gevormd, en daarna vormt de oxidatie van Y-ionen een extreem dun laagje Y2O3 op het oppervlak van Al2O3 TGO, en deze twee reageren met elkaar om Y3Al5O12 te vormen. Wanneer het Al-ion wordt teruggebracht tot een bepaalde waarde, worden andere metaalelementen in de bindlaag geoxideerd voordat en na het vormen van gemengde oxiden (Cr2O3, CoO, NiO en spineloxiden, etc.), eerst Cr2O3, CoO, NiO vormend, en daarna reagerend met (Ni, Co) O en Al2O3 om (Ni, Co) Al2O4 te vormen. (Ni, Co) O reageert met Cr2O3 om (Ni, Co) Al2O4 te vormen. In vergelijking met SCL TBC, is de vormings- en groeisnelheid van TGO in DCL TBC trager, dus heeft het betere hoogtemperatuuroxidatiestand-eigenschappen. Xu Shiming et al. [58] gebruikte magnetronspatteren om een film aan te brengen op het oppervlak van de 7YSZ-coating. Na hittebehandeling, α -Al2O3 laag is gegenereerd door een in-situ reactie. Het onderzoek toonde aan dat de α -Al2O3 laag die zich vormde op het oppervlak van de coating de oxidatieresistentie van de coating kon verbeteren door de diffusie van zuurstofionen te voorkomen. FENG et al. [59] toonden aan dat laserherstolling van het oppervlak van een APS YSZ coating de oxidatieresistentie van de coating kan verbeteren, voornamelijk omdat laserherstolling de verdichting van de coating kan verbeteren, waardoor de groei van TGO wordt vertraagd.

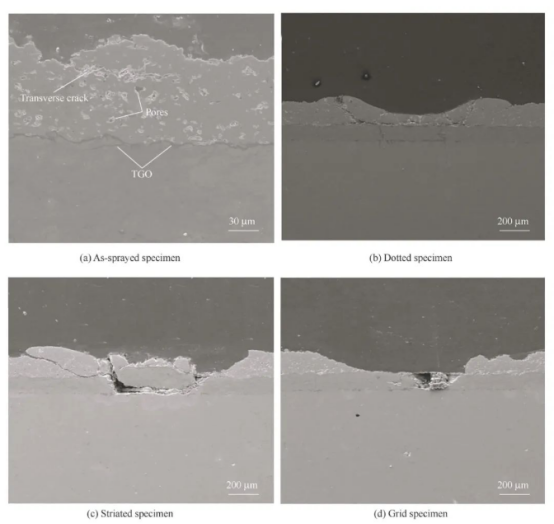

Wanneer de componenten van de hete kant van zware gas turbines in bedrijf zijn in een hoge temperatuuromgeving, lijden ze vaak onder thermische schokken door snel veranderende temperaturen. Daarom kunnen de legeringonderdelen worden beschermd door het verbeteren van de weerstand tegen thermische schokken van de thermische barrièrbelaging. De weerstand tegen thermische schokken van de thermische barrièrbelaging wordt meestal getest met behulp van thermische cyclustests (thermische schoktest), waarbij eerst een bepaalde tijd bij hoge temperatuur wordt gehouden en daarna verwijderd wordt voor lucht/waterkoeling, wat een thermische cyclus is. De weerstand tegen thermische schokken van de thermische barrièrbelaging wordt geëvalueerd door het vergelijken van het aantal thermische cycli dat de belaging heeft doorgemaakt wanneer deze faalt. Studies hebben aangetoond dat de weerstand tegen thermische schokken van een gradientstructuur thermische barrièrbelaging beter is, voornamelijk omdat de dikte van de gradientstructuur thermische barrièrbelaging klein is, wat de thermische spanning in de belaging kan vertragen [60]. ZHANG et al. [61] voerden thermische cyclustests uit bij 1 000 ℃ op de drie vormen van vlek, streep en raster thermische barrièrbestrijkingen verkregen door laserherstolling van NiCrAlY / 7YSZ thermische barrièrbestrijking, en onderzocht de thermische schokweerstand van gespoten monsters en drie monsters met verschillende vormen na laserbehandeling. De resultaten tonen aan dat het stipmonster de beste thermische schokweerstand heeft en dat de thermische cyclustijdig twee keer zo lang is als die van het gespoten monster. De thermische schokweerstand van de gestreepte en rastermonsters is echter slechter dan die van de gespoten monsters, zoals weergegeven in figuur 6. Daarnaast hebben veel studies aangetoond dat sommige nieuwe coatingmaterialen een goede thermische schokweerstand hebben, zoals SrAl12O19 [62] voorgesteld door ZHOU et al., LaMgAl11O19 [63] voorgesteld door LIU et al., en Sm2 (Zr0.7Ce0.3) 2O7 [64] voorgesteld door HUO et al. Daarom, om de thermische schokweerstand van de thermische barrièrbestrijking te verbeteren, behalve de structuurontwerp en optimalisatie van de bestrijking, kan er gezocht worden naar en kunnen nieuwe materialen ontwikkeld worden met een goede thermische schokweerstand.

Nieuws

Nieuws2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ons professionele verkoopteam wacht op uw consultatie.