Omgekeerde onderzoek en ontwikkeling is een soort systeematische afbouw, analyse, meting, testen en onderzoek van bestaande producten om de belangrijke informatie over het ontwerpr concept, technische principes, productieproces, materiaalsamenstelling, functionele kenmerken en andere aspecten te verkrijgen, en de oorspronkelijke producten te verbeteren, optimaliseren of innoveren op basis van een volledig begrip van deze informatie. Om soortgelijke of zelfs betere onderzoeks- en ontwikkelingsmethoden voor nieuwe producten of technologieën te ontwikkelen.

Het proces van diepe verkenning en herbouw van het oorspronkelijke product. Omgekeerde onderzoek en ontwikkeling vereist het geïntegreerde gebruik van een verscheidenheid aan technische vaardigheden en analytische methoden, zoals driedimensionaal scannen, materiaalanalyse, mechanische eigenschapstesten, simulatie, enz., maar vereist ook dat het R & D-team een diepe technologische ervaring en innovatiecapaciteit heeft, om waardevolle informatie uit het oorspronkelijke product te kunnen halen en deze om te zetten in concurrerende nieuwe producten of nieuwe technologieën.

Ten eerste, in het tijdperk van snelle technologische ontwikkeling is het technologische verschil tussen verschillende regio's en bedrijven aanzienlijk. Sommige opkomende bedrijven in de beginfase hebben een relatief zwak technologisch vermogen en er is een groot verschil met de leidende technologiebedrijven. Om dit verschil snel te verkleinen en geavanceerde technische kennis en ervaringen te verwerven, is omgekeerd onderzoek en ontwikkeling een haalbare strategie. Voorwaarts onderzoek en ontwikkeling vereist vaak een lange cyclus en een grote hoeveelheid aan bronneninvesteringen, terwijl omgekeerd onderzoek en ontwikkeling de productontwikkelingstijd tot op zekere hoogte kan verkorten, onderzoeks- en ontwikkelingskosten en risico's kan verminderen en sneller kan reageren op marktvraag.

1. Selectie & verwerving van doelproduct en uiteensetting:

Ontvang productmonsters of tekeningen zoals turbineonderdelen van klanten, ontled ze zorgvuldig in losse onderdelen en assemblages, of analyseer de onderdelen van de tekeningen nauwkeurig.

2. Gedetailleerde meting en analyse:

Gebruik precisie-metingstools om turbineonderdelen te meten op grootte, vorm en materiaal, of laat experts de tekeningen ontleden en analyseren naar grootte en specificaties, en voer samenstellinganalyse en prestatietesten uit.

3. Technische theorie afleiden:

We gebruiken grote industriële CT-scanners om de ontwerpprincipes, werkmechanismen en productieprocessen van monsters en tekeningen af te leiden uit de resultaten van scannen, meten en analyseren.

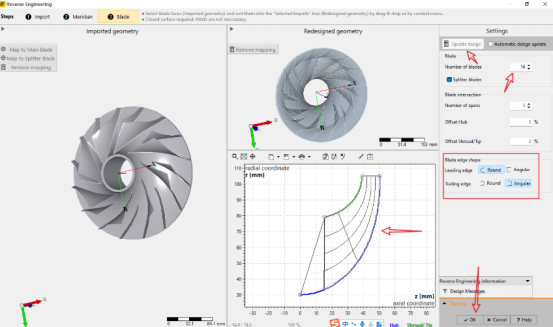

4. Gegevensverzameling en ordening & modellering en simulatie:

Alle gegevens verkregen door meting, analyse en analyse worden systematisch verzameld en gerangschikt, en er wordt een database opgericht.

Met behulp van computerondersteund ontwerp (CAD) en andere software wordt het driedimensionale model van het product gemaakt en wordt er een simulatieanalyse uitgevoerd om de technische principes en prestaties van de inferentie te verifiëren.

5. Verbetering en innovatief ontwerp:

Op basis van een volledig begrip van de oorspronkelijke producten, in combinatie met eigen behoeften en markttrends, verbetering en innovatief ontwerp van producten.

6. Prototypen en testen & Optimalisatie en verbetering:

Maak het verbeterde prototypeproduct en voer verschillende prestatietesten uit om te evalueren of het voldoet aan de verwachte doelen.

Volgens de testresultaten wordt het product verder geoptimaliseerd en verbeterd om zijn prestaties, kwaliteit en betrouwbaarheid te waarborgen.

Nadat de klant monsters heeft verzonden, moeten onze technici voorlopige metingen uitvoeren om een beter inzicht te krijgen in de basisinformatie van de monsters, en vervolgens gedetailleerdere informatie over het materiaal van de monsters verzamelen met behulp van de geavanceerde meetinstrumenten van onze fabriek. Tijdens de meting zullen we de voordelen en nadelen van de monsters van de klant analyseren en suggesties doen voor optimalisatie. Maak een beter product.

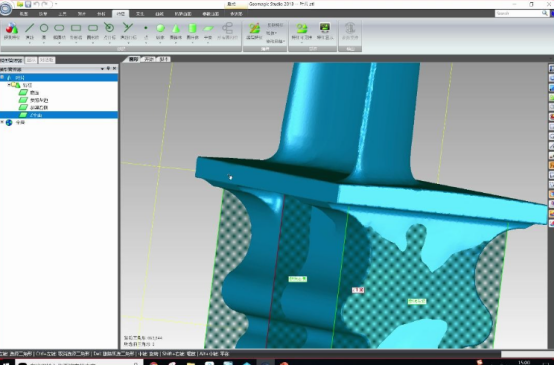

Deze drie afbeeldingen zijn semi-afgewerkte producten die zijn vastgelegd na de productie van de monsters die door de klant werden geleverd. Tijdens het omgekeerde onderzoek en ontwikkeling van de turbines van de klant, hebben we technische en materiaalverbeteringen aangebracht om de tekortkomingen van roest en breuk in de producten van de klant aan te pakken, zodat de eindproducten een hogere glans en slijtage- en corrosieresistentie hebben. Ons omgekeerd onderzoek en ontwikkelingsproces is niet alleen gericht op het herstellen van de producten die de klant wenst, maar ook op de verbetering en optimalisatie van de kwaliteit van oude producten.

Bij omgekeerd onderzoek en ontwikkeling kunnen technici monsters wetenschappelijk en nauwkeurig analyseren en produceren en testen via precisieapparatuur, zodat de geproduceerde gasturbinedelen hoge specificaties en prestatiekenmerken hebben. Geavanceerde omgekeerde onderzoeks- en ontwikkelingstechnologie om u te helpen bij het doorbreken van technische knelpunten, het verbeteren van de prestaties van turbinebladen, neem gerust contact op voor meer details!

Nieuws

Nieuws2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ons professionele verkoopteam wacht op uw consultatie.