De schoonheid van het universum ligt in zijn mysterie en diepte. Alleen de Melkweg bevat al ontelbare galaxissen, sterren en stof, ver buiten het bereik van menselijke waarneming. Wist je dat de turbinebladen van vliegtuigmotoren ook een "universum" van materialen bevatten. In dit "universum" worden atomen en moleculen slinks gecombineerd om de motor te laten voldoen aan verschillende prestatie-eisen.

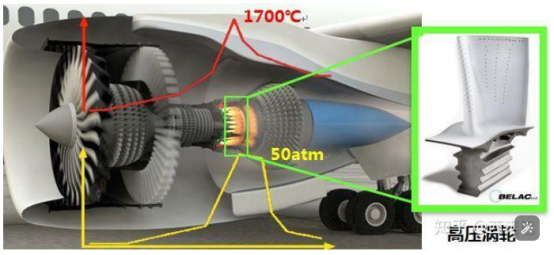

Turbinebladen zijn een van de belangrijkste onderdelen in een vliegtuigmotor. Ze zijn gelegen in het deel van de motor met de hoogste temperatuur, meest complexe spanning en strengste omgeving. Ze zijn talrijk, complex van vorm, hebben hoge dimensionele eisen en zijn moeilijk te verwerken, wat rechtstreeks invloed heeft op de prestaties van de vliegtuigmotor.

Geavanceerde vliegtuigmotoren kunnen werken bij temperaturen boven de 1700 ° C

Na compressie bedraagt de druk meer dan 50 atmosferes

Om aan de eisen van motorprestaties, betrouwbaarheid en levensduur te voldoen, moeten turbinevleugelmateriaalen uitstekende hoogtemperatuursterkte hebben, goede oxidatieresistentie, thermische corrosieresistentie, evenals goede vermoeidheids- en fractuurtoughness en andere geïntegreerde eigenschappen.

In de jaren 1930 ontwikkelden onderzoekers hoogtemperatuurallega's met uitstekende hoogtemperatuureigenschappen om roestvast staal te vervangen, wat het mogelijk maakte om de vleugel tot temperaturen van 800 ° C toe te laten. Kort daarna heeft de opkomst van vacuüm-smeltechnologie de ontwikkeling van gegoten hoogtemperatuurallega's gestimuleerd, en polykristallijne lega's begonnen geleidelijk de hoofdmateriaal voor turbinevleugels te worden.

In de jaren 1980 ontdekten onderzoekers de richtvastigheids technologie, die de sterkte en plasticiteit van legeringen kan verbeteren en de thermische vermoeidheidseigenschappen van legeringen door controle van de kristalgroeisnelheid en het laten groeien van de korrels in een voorkeursrichting. Op basis hiervan begon de ontwikkeling van enkelkristallijne hoogtemperatuurlegeringen en werden deze de dominante materiaalsoort voor turbineschroeven van hoogprestatie vliegtuigmotoren.

Het hebben van materialen met uitstekende eigenschappen is niet voldoende. Turbineschroeven van vliegtuigmotoren vereisen ook nauwkeurige productietechnologie - het investeringsgietproces.

Bij het beleggingsgieten van holle bladen worden vaak keramische kernen gebruikt om luchtwegen te maken: de keramische kern wordt in een bijenwasblad geplaatst, met porseleinklei omwikkeld en verhit, en na afvuren stroomt de was naar buiten om een gietcaviteit te vormen; het wasmodel wordt met een refractaire coating bedekt en op hoge temperatuur gesinterd, waarna een harde modelhuls ontstaat nadat het wasmodel is gesmolten. Het gesmolten metaal wordt in de binnenruimte van de modelhuls gegoten om een gietstuk te verkrijgen.

Onder strikte temperatuurcontrole groeien meerdere korrels concurrentieel, waardoor de dominante korrel de caviteit ingaat. Terwijl het vaste-vloeistofinterface vooruitgaat, blijft de korrel groeien, waardoor een enkelkristalblad wordt verkregen.

Na het maken van de turbinebladen wordt een speciaal chemisch proces gebruikt om de keramische kern op te lossen, waarna koelgaten worden gestanst en een thermisch barrièrelaag wordt aangebracht om isolatie en koeling te bieden. Na röntgeninspectie zijn de bladen voltooid.

Voor motoren kan het verhogen van de temperatuur van de gasstroom bij de turbine-inlaat de drukverhoging vergroten, waardoor de efficiëntie en het vermogen-gewichtverhouding van de motor verbetert. In huidige vliegtuigmotoren overschrijdt de gastemperatuur bij de turbine-inlaat de limiettemperatuur die het hoogtemperatuurbestendige bladmateriaal kan verdragen, dus moet er een effectieve koelmethode worden toegepast om de wandtemperatuur van de turbinebladen te verlagen.

De koeltechnologieën die in turbinebladen worden gebruikt omvatten voornamelijk convectiekoeling, impulskoeling, filmkoeling en laminaar koeling.

Met de ontwikkeling van wetenschap en technologie zullen additieve productietechnologieën, laserformen en andere technieken worden toegepast in de productie van turbinebladen. De turbinebladen van de toekomst zullen betere prestaties hebben en beter stuwkracht bieden aan vliegtuigen om de lucht in te gaan.

Bedankt voor uw interesse in onze onderneming! Als een professionele fabrikant van gas turbineonderdelen zullen we voortdurend inzetten op technologische innovatie en serviceverbetering om wereldwijde klanten betere kwaliteitsoplossingen te bieden. Indien u vragen, suggesties of samenwerkingsoverwegingen heeft, staan we graag klaar om u te helpen. Neem contact met ons op via de volgende manieren:

WhatsAPP: +86 135 4409 5201

E-mail :[email protected]

Nieuws

Nieuws2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ons professionele verkoopteam wacht op uw consultatie.