Als moderne sleutelkracht voor mechanische apparatuur is de verbetering van de efficiëntie van de gasturbine cruciaal voor de energiegebruik en de industriele ontwikkeling. Om de prestaties van gasturbines te verbeteren, hebben onderzoekers verschillende maatregelen getroffen in het ontwerp en de materiaalselectie van turbinebladen. Door het bladontwerp te optimaliseren, nieuwe hoogtemperatuurresistente materialen te selecteren en het bladoppervlak te bekleden met hoge-temperatuurbeschermende coatings (zoals NiCoCrAlY-coating), kan de werkefficiëntie van gasturbines aanzienlijk worden verbeterd. Deze coatings worden door materiaalkundigen gewaardeerd omdat ze gemakkelijk uit te voeren zijn, eenvoudig in principe en effectief.

Turbinebladen die echter lange tijd in hoge-temperatuuromgevingen opereren, komen tegen het probleem van interdiffusie van elementen tussen de coating en het substraat aan, wat ernstig de prestaties van de coating zal beïnvloeden. Om dit probleem op te lossen, kan er gebruik worden gemaakt van oppervlakteverhitste behandelingstechnologieën zoals het aanbrengen van hoge-temperatuursbeschermende coatings en het instellen van diffusiebarrièrlagen, wat effectief de weerstand tegen hoge temperaturen en de levensduur van de bladen kan verbeteren, waardoor de werkefficiëntie en betrouwbaarheid van de hele gasturbine wordt verbeterd.

Thermische diffusietechnologie wordt sinds 1988 gebruikt in hoge-temperatuuroppervlaktebewerkingsbehandeling. Deze technologie kan een dunne koolstoflaag vormen op het oppervlak van koolstofhoudende materialen zoals staal, nikkellegering, diamantlegering en cementcarbide, wat de hardheid van het verwerkte materiaal aanzienlijk verhoogt. Materialen die zijn behandeld met thermische diffusie hebben een hogere hardheid en uitstekende slijtage- en oxidatieresistentie, wat de dienstleven van onder andere metaalstempels voor rijst, vormgereedschap, rolvormgereedschap, etc., tot wel 30 keer kan verlengen.

In de luchtvaartmotorproductie is het hittebehandelingsproces van turbinebladen cruciaal voor het verbeteren van de motorprestaties. Het door Dalian Yibang nieuwelijk geïntroduceerde maskerslib is speciaal ontworpen voor hoge-temperatuurdiffusiecoatingprocessen en biedt goede bescherming in extreme omstandigheden boven de 1000 ° C, waardoor de productiefiteit en processtabiliteit aanzienlijk worden verbeterd.

Hoge temperatuurstabiliteit: Maskermassa presteert goed in hoge temperatuur diffusiecoatingprocessen die 1000 overschrijden ° C, waardoor het risico van zacht worden van traditionele maskermaterialen bij hoge temperaturen wordt voorkomen en de betrouwbaarheid van de coating wordt verzekerd.

Geen nikkelfoliecoating vereist: In vergelijking met traditionele methodes heeft de maskermassa geen extra nikkelfoliecoating nodig, wat de werkstappen vereenvoudigt en arbeidstijd en materiaalkosten bespaart.

Snel harden: Bij kamertemperatuur begint de maskermassa al binnen 15 minuten te harden en is volledig gestold binnen 1 uur, wat de productiecyclustijd aanzienlijk verkort en het doop- en borstelproces efficiënter maakt.

Eenvoudige bediening en gemakkelijk verwijderen: Operateurs kunnen de gestolde maskermassa eenvoudig verwijderen met een harde plastic mes, wat de complexiteit van het proces vermindert en de vaardigheidsvereisten voor operatoren verlaagt.

Hoge werk-efficiëntie: De maskerende modder gebruikt de "droge poeder + doos" oplossing. Een doos kan het maskeren van ongeveer 10 onderdelen voltooien, wat de efficiëntie en betrouwbaarheid van het proces aanzienlijk verbetert.

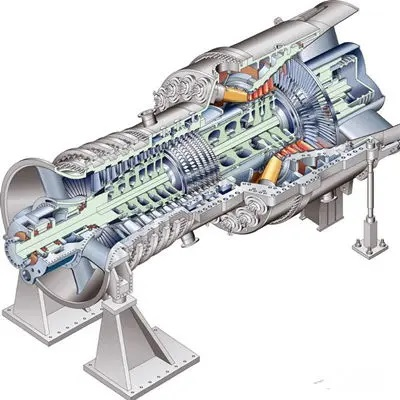

De toepassingsscenario's van zware gasturbines zijn voornamelijk grondstroomvoorziening, industriële en residentiële verwarming, dus de uiteindelijke bestemming van de turbine wordt weerspiegeld in de schaftkracht, die de generator aandrijft om elektriciteit te genereren, en een bepaalde uitlaattemperatuur (voor downstream afvalwarmteboilers en stoomturbines). Bij het ontwerpen van een gasturbine moet er rekening worden gehouden met zowel een enkelvoudige cyclus als een combinatiecyclus. Gasturbines richten zich meer op de efficiëntie van elektriciteitsopwekking en de kosteneffectiviteit van het eindproduct, en streven naar duurzame en betrouwbare materialen, lange onderhoudscycli en lange intervallen. Het ontwerp van vliegtuigmotoren richt zich op de verhouding tussen stuwkracht en gewicht. Het product moet zo licht en klein mogelijk worden ontworpen, en de gegenereerde stuwkracht moet zo groot mogelijk zijn. Het is een enkelvoudige cyclus, dus de gebruikte materialen zijn meer "high-end". Tegelijkertijd wordt bij het ontwerpen meer aandacht besteed aan brandstofefficiëntie bij laagbelast operationeel gedrag. Uiteindelijk brengen vliegtuigen de meeste tijd door in de stratosfeer in plaats van opstijgen.

Eigenlijk zijn zowel vliegtuigmotoren als grondgebaseerde gasturbines de kroonjuwelen van de industrie, vanwege de moeilijkheid van productie, het lange O&O-traject en het brede scala aan betrokken industrieën. Ze hebben echter verschillende focuspunten en uitdagingen vanwege verschillende toepassingsgebieden. Er zijn zeer weinig bedrijven of instellingen ter wereld die zware gasturbines en vliegtuigmotoren kunnen produceren, zoals GE Pratt & Whitney in de Verenigde Staten, Siemens in Duitsland, Rolls-Royce in het Verenigd Koninkrijk, Mitsubishi in Japan, etc., omdat dit de samenkomst betreft van veel disciplines, systeemontwerp, materialen, processen en productie van sleutelonderdelen, met grote investeringen, lange tijdsduur en trage resultaten. De bovengenoemde bedrijven hebben ook een lange ontwikkelingsperiode doorgemaakt om hun producten te evolueren en te verbeteren tot het huidige niveau, met lagere kosten, hogere prestaties en betrouwbaarheid, en minder emissies.

Nieuws

Nieuws2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ons professionele verkoopteam wacht op uw consultatie.