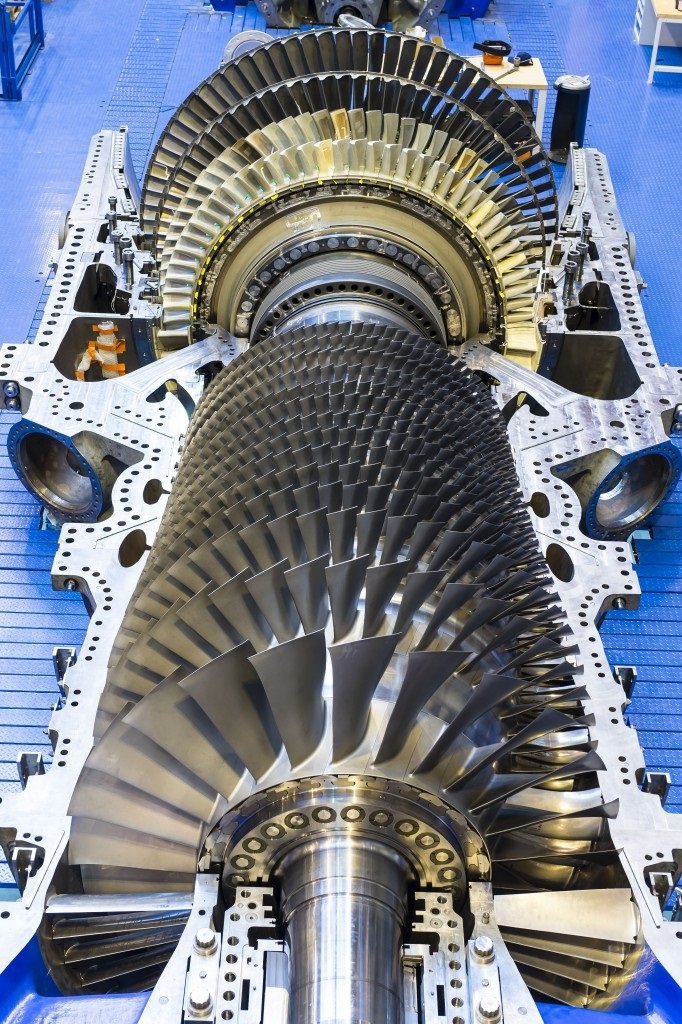

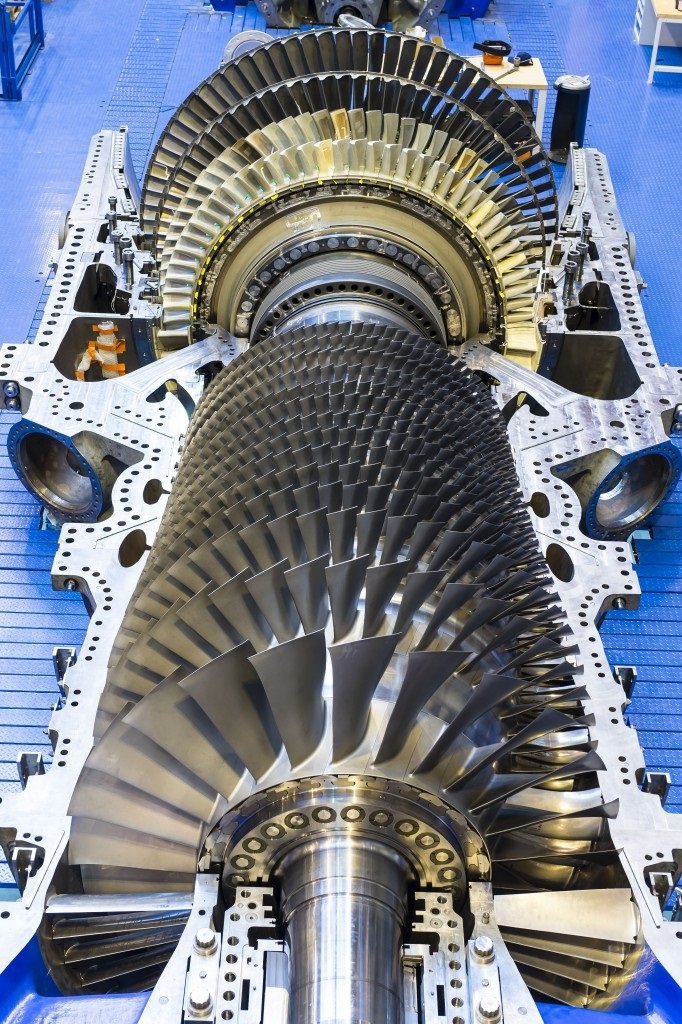

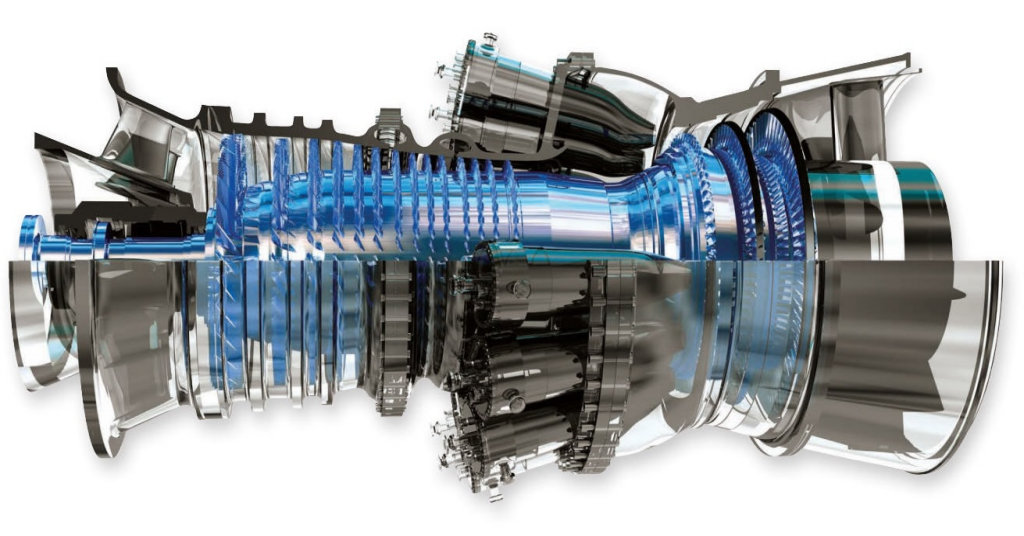

ガイドヴァンス は、必須の部品です ガスタービンエンジン 、高温で高圧のガスをタービンブレードに正確に導くために細心の注意を払って設計されています。その設計の精度と材料選択は、エンジン効率の向上、出力の増加、および運転寿命の延長に重要です。BLAZEでは、Inconel 625の優れた特性を活用して、最高性能のガイドバンを製造し、最も過酷な用途においても比類ないパフォーマンスと信頼性を提供します。

Inconel 625: 極限環境に最適な素材

ガイドバンの素材を選ぶ際には、極端な温度、高圧、そして腐食性のある環境に耐えられることが重要です。 インコネル 625 高性能ニッケル-クロム-モリブデン合金のInconel 625は、その驚異的な特性により最適な選択肢です:

- 高温強度とクリープ抵抗:インコネル625は、高温下でその強度と構造的な健全性を維持し、多くの他の材料を上回る性能を発揮します。その優れたクリープ抵抗により、寸法の安定性が確保され、変形を防ぎ、正確な空気流量制御を維持します。これは最適なエネルギー抽出において非常に重要です。この高温耐性は、直接的に出力を向上させ、エネルギー損失を減らします。例えば、700°Cを超える温度に達するガスタービンアプリケーションでは、インコネル625が安定し、信頼性を持って動作し、一貫して効率の良い運転を保証します。

- 優れた耐食性: ガスタービン内の過酷な条件、腐食性ガスや燃焼生成物への曝露を考えると、そのような環境に耐えられる材料が必要です。インコネル625は、幅広い腐食媒体に対する並外れた耐性を提供し、ガイドバンブの長期的な信頼性と耐久性を確保します。この耐性により、早期故障のリスクが最小限に抑えられ、メンテナンスの必要性が減少し、運転寿命が延びます。海洋および工業用の環境では、腐食性要素が一般的ですが、インコネル625の耐性は大きな利点であり、ガイドバンブが長期間にわたり機能的で効率的に動作することを保証します。

- 優れた溶接性: 現代のガイドベーンの複雑な形状は、製造プロセス中に溶接を必要とすることがよくあります。インコネル625の優れた溶接性により、均一な材料特性を持つ堅牢で信頼性の高い部品を作成できます。これにより、製造プロセスが簡素化され、潜在的な欠陥が減少し、最終製品の integritiy が確保されます。インコネル625をその機械的特性を損なわずに溶接できる能力は、高品質で耐久性のあるガイドベーンを生産するための重要な要因です。

- 優れた疲労強度: ガイド・ベーンはその運転寿命中に周期的な負荷とストレスにさらされます。インコネル625の高い疲労強度により、構造の完全性や性能が損なわれることなくこれらのストレスに耐えることができます。これにより、より長い運転寿命が実現し、メンテナンスの必要性が減少します。ガイド・ベーンが繰り返しの熱サイクルや機械的負荷にさらされるアプリケーションでは、インコネル625の疲労強度が性能や信頼性を維持するために重要です。

- 良好な成形性: この合金の優れた成形性により、複雑で空力的に最適化された形状を製造でき、ガス流れの効率を最大化し、圧力損失を最小限に抑えることができます。この能力は、エンジンの最高性能に必要な精密な気流制御を達成するために不可欠です。インコネル625を精巧な形状に成形してもその機械的特性を失わないという特長は、高性能ガイド・ベーンの設計および製造において大きな利点です。

精密製造:卓越へのコミットメント

インコネル625から高性能ガイドバンを製造するには、緻密で正確な製造プロセスが必要です:

- ロストワックス鋳造:この高度な鋳造技術は、優れた表面仕上げを持つ複雑な形状を作成でき、空力性能の最適化とエネルギー損失の最小化に欠かせます。ロストワックス鋳造は、ガイドバンの詳細な設計が正確に複製されるため、優れた製品を生み出します。このプロセスでは、ワックスの型を作り、それをセラミックシェルで覆い、その後ワックスを溶かして型を作ります。溶融したインコネル625を型に流し込み、高精度かつ欠陥の少ない望む形状に固化させます。

- 高度な機械加工: コンピュータ数値制御(CNC)加工を活用することで、最適なガス流量制御に必要な精密な公差と表面仕上げを実現しています。これにより、ガイドベーンが高性能ガスタービン用途の厳しい要件を満たし、表面の欠陥を最小限に抑え、耐久性和摩耗抵抗性を向上させます。CNC加工は、きわめて严格的な公差を持つ部品の生産を可能にし、各ガイドベーンが過酷な条件下で一貫して信頼性高く動作することを保証します。

- 非破壊検査(NDT): 超音波検査や蛍光浸透検査などの厳格なNDT方法を用いることで、製品が出荷される前に各ガイドベーンが無欠陥であることを保証します。この品質管理への取り組みは、信頼性があり長寿命の部品を提供するために不可欠です。非破壊検査は、製造プロセスの初期段階で潜在的な欠陥や不具合を特定し、最高品質の製品のみがお客様のもとへ届くことを確実にします。

- 表面処理: 具体的な要件に応じて、ショットピーニングや専用コーティングなどのさまざまな表面処理が施され、製品の耐久性、腐食抵抗性、寿命がさらに向上します。これらの処理は、ガスタービン内の厳しい運転条件に対する追加の保護を提供します。例えば、ショットピーニングは表面硬度を向上させ、応力集中を低減することができます。また、専用のコーティングはさらなる腐食抵抗性と熱保護を提供します。

本日、ぜひお気軽にお問い合わせください。ご要件について話し合い、私たちがどのようにしてガスタービンの性能を最適化できるかをご確認いただけます。私たちのチームは次の点でサポートさせていただきます:

-

カスタムデザインサービス: 独自のアプリケーション要件に合わせたカスタマイズされたソリューション。

-

テクニカルサポート: 全プロセスを通じた専門的なアドバイスとガイダンス。

-

品質保証: 最高基準を確保するための厳格なテストと検査。

-

間に合う配達 プロジェクトを予定通りに進めるための効率的な生産と納品。

当社の高性能ガイドベーンについておよびそれがどのようにあなたの運用に利益をもたらすかについて詳しくは、[email protected] までご連絡ください。私たちはあなたと一緒にパートナーシップを築き、ガスタービンシステムでの優秀な成果を達成することを楽しみにしています。

ホットニュース

ホットニュース