地上用大型ガスタービンの作業環境は一般的に複雑であり、メンテナンスサイクルが長く、最大で50,000時間に達する可能性があります。そのため、ガスタービンの熱障壁コーティング技術を向上させ、その耐用年数を延ばすために、近年研究者たちは熱障壁コーティングの重要な特性について多くの研究を行ってきました。その特性には断熱性、酸化抵抗性、熱衝撃抵抗性、そしてCMAS(カルシウム・マグネシウム・アルミノケイ酸塩)腐食抵抗性などがあります。その中で、断熱性、酸化抵抗性、熱衝撃抵抗性に関する熱障壁コーティングの研究と進展は比較的十分に行われていますが、CMAS腐食に対する抵抗性についてはまだ十分ではありません。同時に、CMAS腐食は熱障壁コーティングの主要な故障モードとなり、次世代の高性能ガスタービンの発展を妨げています。したがって、本節ではまず熱障壁コーティングの断熱性、酸化抵抗性、熱衝撃抵抗性について簡単に紹介し、第4節ではCMAS腐食のメカニズムおよび保護技術に関する研究の進展に焦点を当てます。

産業の発展に伴い、高性能ガスタービンはタービン入口温度に対してより高い要求を提示しています。したがって、熱障壁コーティングの断熱性能を向上させることが非常に重要です。熱障壁コーティングの断熱性能は、コーティングの材料、構造および製造プロセスに関連しています。さらに、熱障壁コーティングの使用環境もその断熱性能に影響を与えるでしょう。

熱伝導率は通常、熱障害コーティングの断熱性能の評価指標として使用されます。劉延寛ら[48]はAPSによって2モル% Eu3+ドープYSZコーティングを準備し、YSZコーティングと比較した結果、2モル% Eu3+ドープYSZコーティングの熱伝導率が低く、つまりその断熱性能が優れていることが示されました。また、コーティング内の孔の空間的および幾何学的特性が熱伝導率に大きな影響を与えることがわかりました[49]。孫ら[50]は異なる孔構造を持つ熱障害コーティングの熱伝導率と弾性係数について比較研究を行いました。その結果、孔径が減少するにつれて熱障害コーティングの熱伝導率と弾性係数も減少し、孔隙率が高いほど熱伝導率が低いことが示されました。多くの研究により、EB-PVDコーティングと比較してAPSコーティングの方が優れた断熱性能を持つことが示されています。これはAPSコーティングがより高い孔隙率を持ち、熱伝導率が低いことに起因します[51]。ラッツァー・シーベら[52]はEB-PVD PYSZコーティングの厚さが熱伝導率に与える影響を研究しました。その結果、EB-PVD PYSZコーティングの厚さはその熱伝導率に大きく影響し、つまりコーティングの厚さも熱障害コーティングの断熱性能を左右する重要な要因の一つであることが示されました。龚開生ら[53]の研究結果も、実際のコーティング応用における厚さ範囲内では、コーティングの断熱性能がその厚さと環境温度差に比例することを示しています。ただし、コーティングの厚さが増加すると断熱性能は向上しますが、厚さが一定値を超えて継続的に増加すると、コーティング内で応力集中が発生しやすくなり、早期の破損につながる可能性があります。したがって、コーティングの断熱性能を向上させ、その耐用年数を延ばすためには、コーティングの厚さを適切に調整する必要があります。

高温酸化条件下、サーマルバリアコーティングにはTGO層が容易に形成されます。TGOがサーマルバリアコーティング [54] に与える影響は二面性があります:一方で、形成されたTGOは酸素のさらなる内部拡散を阻止し、合金基体の酸化に対する外部影響を低減します。他方で、TGOが継続的に厚くなると、その高い弾性率や熱膨張係数との接着層との大きな差により、冷却プロセス中に大きな応力が発生しやすく、これによりコーティングが迅速に剥離する可能性があります。したがって、サーマルバリアコーティングの寿命を延ばすためには、コーティングの酸化抵抗性を向上させることが急務です。

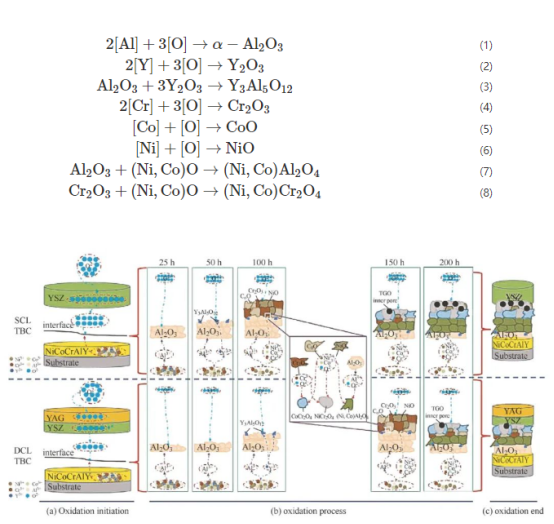

XIEら [55] はTGOの形成および成長挙動について研究しました。これは主に二つの段階に分けられます:まず、緻密な α -Al2O3の薄膜が接合層上に形成され、その後、セラミック層とAl2O3の間には多孔性混合酸化物が形成されました。 α -Al2O3。結果は、熱障壁コーティングにおけるひび割れの主要原因がTGO内の多孔性混合酸化物であり、それ以外ではないことを示しています。 α -Al2O3. LIUら[56]は、TGOの成長率をシミュレートするための改善された方法を提案し、熱バリアコーティングの寿命を正確に予測するために、二つの段階における応力の進化の数値解析を行いました。したがって、多孔性有害混合酸化物の成長率を制御することで、TGOの厚さを効果的に制御し、熱バリアコーティングの早期故障を回避することができます。結果は、二重セラミック熱バリアコーティングを使用したり、コーティング表面に保護層を堆積させたり、コーティング表面の密度を向上させることで、TGOの成長を遅らせ、コーティングの酸化耐性を一定程度向上させられることを示しています。ANら[57]は、APS技術を使用して二種類の熱バリアコーティングを作製し、1,100℃での等温酸化試験によりTGOの形成および成長挙動を研究しました。 °C 最初のものはYAG/YSZ二重セラミックバリアコーティング(DCL TBC)、そして二番目のものはYSZ単一セラミックバリアコーティング(SCL TBC)です。研究結果は、TGOの形成と成長プロセスが熱力学の法則に従うことを示しています。図5に示すように、式(1)~(8)に基づき、まずAl2O3が生成され、その後、Yイオンの酸化によりAl2O3 TGOの表面に非常に薄い層のY2O3が形成されます。そして、これら二つが反応してY3Al5O12が生成されます。Alイオンが一定値まで還元されると、接着層内の他の金属元素が酸化され、混合酸化物(Cr2O3、CoO、NiOおよびスピネル酸化物など)が形成されます。まずCr2O3、CoO、NiOが形成され、その後(Ni, Co)OとAl2O3が反応して(Ni, Co)Al2O4が生成します。(Ni, Co)OはCr2O3と反応して(Ni, Co)Al2O4を形成します。SCL TBCと比較すると、DCL TBCではTGOの形成と成長速度が遅く、より優れた高温酸化防止特性を持っています。徐士明ら[58]はマグネトロンスパッタリングを使用して7YSZコーティングの表面に薄膜を堆積させました。熱処理後 α -Al2O3層はインシト反応によって生成されました。研究では、 α -Al2O3層がコーティングの表面に形成されることで、酸素イオンの拡散を防止し、コーティングの酸化抵抗性が向上することが示されました。FENGら[59]は、APS YSZコーティングの表面に対するレーザーリメルティングが、コーティングの酸化抵抗性を向上させることを示しました。これは主に、レーザーリメルティングがコーティングの緻密化を改善し、TGOの成長を遅らせるためです。

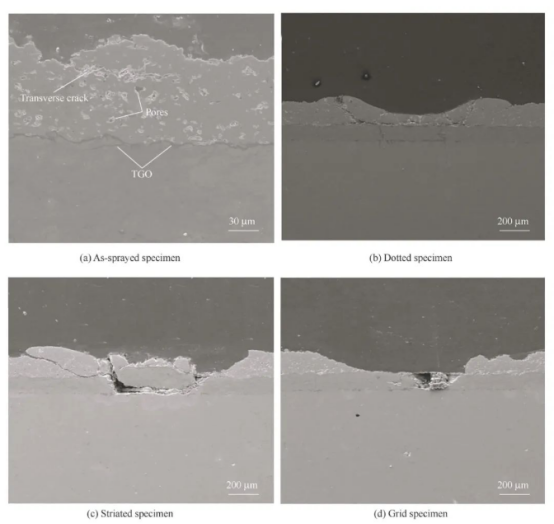

高温環境で稼働する大型ガスタービンのホットエンド部品は、しばしば急激な温度変化による熱ショックを受けます。そのため、サーマルバリアコーティングの熱ショック耐性を向上させることで合金部品を保護することができます。サーマルバリアコーティングの熱ショック耐性は通常、熱サイクル(熱ショック)試験によって評価されます。この試験では、まず高温状態で一定時間保持し、その後空冷または水冷によって冷却を行うサイクルを行います。サーマルバリアコーティングの熱ショック耐性は、コーティングが破損するまでの経験した熱サイクル数を比較することで評価されます。研究によると、勾配構造を持つサーマルバリアコーティングの熱ショック耐性は優れており、これは主にそのコーティングの厚みが小さく、コーティング内の熱応力を遅延させるためです[60]。ZHANGら[61]は1,000℃での熱サイクル試験を行いました。 °C スポット、ストリーク、グリッドの3つの形状を持つ熱障壁コーティングについて、NiCrAlY / 7YSZ熱障壁コーティングをレーザー再溶融によって得られ、スプレー成形された試料とレーザー処理後の異なる形状を持つ3つのサンプルの熱衝撃抵抗を研究しました。結果は、ドットサンプルが最も優れた熱衝撃抵抗を持ち、熱サイクル寿命がスプレー試料の2倍であることを示しています。しかし、ストライプおよびグリッドサンプルの熱衝撃抵抗はスプレー試料よりも劣っており、図6に示されています。さらに、多くの研究では、いくつかの新しいコーティング材料が優れた熱衝撃抵抗を持つことが示されています。例えば、ZHOUらが提案したSrAl12O19 [62]、LIUらが提案したLaMgAl11O19 [63]、そしてHUOらが提案したSm2 (Zr0.7Ce0.3) 2O7 [64]などです。したがって、熱障壁コーティングの熱衝撃抵抗を向上させるためには、コーティングの構造設計と最適化だけでなく、優れた熱衝撃抵抗を持つ新素材の発見と開発も可能です。

ホットニュース

ホットニュース2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

当社の専門営業チームがあなたの相談をお待ちしています。