El motor de la aeronave es el "corazón" de la aeronave y también se conoce como la "joya de la corona de la industria". Su fabricación integra muchas tecnologías punta de la industria moderna, involucrando materiales, mecanizado, termodinámica y otros campos. A medida que los países tienen requisitos cada vez más altos para el rendimiento del motor, nuevas estructuras, tecnologías y procesos en investigación y desarrollo y aplicación siguen desafiando la cima de la industria moderna. Uno de los factores importantes para mejorar la relación empuje-peso de los motores de aeronaves es el disco de pala integral.

Antes de la aparición del disco de hojas integrado, las palas del rotor del motor necesitaban conectarse al disco mediante encajes, ranuras y dispositivos de bloqueo, pero esta estructura gradualmente dejó de satisfacer las necesidades de los motores aeroespaciales de alto rendimiento. Se diseñó el disco de hojas integrado, que combina las palas del rotor del motor con el disco, y ahora se ha convertido en una estructura indispensable para motores con alta relación empuje-peso. Ha sido ampliamente utilizado en motores de aeronaves militares y civiles y tiene las siguientes ventajas.

1.Pérdida de peso :Como el borde del disco no necesita ser mecanizado para instalar las lengüetas y ranuras para montar las palas, el tamaño radial del borde puede reducirse considerablemente, lo que reduce significativamente la masa del rotor.

2.Reduce el número de piezas :Además del hecho de que el disco de la rueda y las palas están integrados, la reducción de dispositivos de bloqueo es también una razón importante. Los motores de avión tienen requisitos extremadamente estrictos en cuanto a fiabilidad, y una estructura de rotor simplificada juega un papel importante en la mejora de la fiabilidad.

3.Reducir la pérdida de flujo de aire :Se elimina la pérdida de escape causada por la brecha en el método de conexión tradicional, se mejora la eficiencia del motor y se incrementa la empuje.

El blisk, que reduce el peso y aumenta la empuje, no es una "perla" fácil de obtener. Por un lado, el blisk está mayoritariamente fabricado con materiales difíciles de procesar como el titanio y los aleaciones de alta temperatura; por otro lado, sus palas son delgadas y su forma es compleja, lo que plantea exigencias extremadamente altas para la tecnología de fabricación. Además, cuando las palas del rotor están dañadas, no pueden ser reemplazadas individualmente, lo que puede provocar el desecho del blisk, y la tecnología de reparación es otro problema.

Actualmente, existen tres tecnologías principales para la fabricación de aspas integrales.

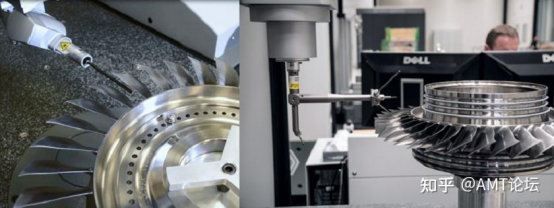

El fresado CNC de cinco ejes se utiliza ampliamente en la fabricación de rotores con aspas debido a sus ventajas de respuesta rápida, alta fiabilidad, buena flexibilidad de procesamiento y ciclo de preparación de producción corto. Los principales métodos de fresado incluyen fresado lateral, fresado de inmersión y fresado cicloidal. Los factores clave para garantizar el éxito de los rotores con aspas incluyen:

Máquinas herramienta de cinco ejes con buenas características dinámicas

Software CAM profesional optimizado

Herramientas y conocimientos especializados para el procesamiento de aleaciones de titanio/aleaciones de alta temperatura

El mecanizado electroquímico es un excelente método para mecanizar los canales de los discos de aspas integrales de motores de avión. Existen varias tecnologías de mecanizado en el mecanizado electroquímico, incluyendo mecanizado electroquímico de manga, mecanizado electroquímico de contorno y mecanizado electroquímico CNC.

Dado que el mecanizado electroquímico utiliza principalmente la propiedad de disolución del metal en el ánodo en el electrolito, la parte del cátodo no se dañará al aplicar la tecnología de mecanizado electroquímico, y la pieza no estará afectada por la fuerza de corte ni el calor de mecanizado durante el proceso, lo que reduce el estrés residual del canal de hojas integrado del motor aeronáutico después del mecanizado.

Además, en comparación con el fresado de cinco ejes, las horas de trabajo del mecanizado electroquímico se reducen considerablemente, y puede utilizarse en las etapas de mecanizado grueso, semi-acabado y acabado. No es necesario pulir manualmente después del mecanizado. Por lo tanto, es una de las direcciones de desarrollo importantes para el mecanizado del canal de hojas integrado del motor aeronáutico.

Las hojas se procesan por separado y luego se soldan al disco de hojas mediante soldadura por haz de electrones, soldadura por fricción lineal o unión por difusión en estado sólido en vacío. La ventaja es que puede utilizarse para la fabricación de discos de hojas integrales con materiales de hojas y disco diferentes.

El proceso de soldadura tiene requisitos estrictos sobre la calidad de la soldadura de las hojas, lo cual afecta directamente el rendimiento y la fiabilidad del disco de hojas del motor de avión. Además, dado que las formas reales de las hojas utilizadas en el disco de hojas soldado no son consistentes, las posiciones de las hojas después de la soldadura no son uniformes debido a las limitaciones de precisión de la soldadura, y se requiere tecnología de procesamiento adaptativo para realizar fresado CNC de precisión personalizado para cada hoja.

Además, la soldadura es una tecnología muy importante en la reparación de aspas integrales. Entre ellas, la soldadura por fricción lineal, como una tecnología de soldadura en fase sólida, tiene una alta calidad en las juntas de soldadura y buena reproducibilidad. Es una de las tecnologías de soldadura más confiables y de confianza para unir componentes de rotores de motores aeronáuticos con alta relación empuje-peso.

1. Motor aéreo EJ200

El motor aéreo EJ200 tiene un total de 3 etapas de ventilador y 5 etapas de compresor de alta presión. Las aspas individuales se unen al disco mediante soldadura por haz de electrones para formar un disco de aspas integral, que se utiliza en la tercera etapa del ventilador y la primera etapa del compresor de alta presión. El disco de aspas integral no se une con los rotores de otras etapas para formar un rotor integral de múltiples etapas, sino que se conecta con pernos cortos. En general, se encuentra en una etapa temprana de la aplicación de discos de aspas integrales.

2. Motor turbofán F414

En el motor de turbofán F414, las etapas 2 y 3 del ventilador de 3 etapas y las primeras 3 etapas del compresor de alta presión de la etapa 7 utilizan hojas integradas, que se procesan mediante métodos electroquímicos. GE también ha desarrollado un método de reparación viable. Sobre esta base, las hojas integradas de las etapas 2 y 3 del ventilador se soldan para formar un rotor integral, y las etapas 1 y 2 del compresor también se soldan, reduciendo aún más el peso del rotor y mejorando la durabilidad del motor.

En comparación con el EJ200, el F414 ha dado un gran paso adelante en la aplicación de hojas integradas.

3. Motor F119-PW-100

El ventilador de 3 etapas y el compresor de alta presión de 6 etapas utilizan todas hojas integradas, y las hojas del ventilador de la etapa 1 son huecas. Las hojas huecas se soldan al disco de ruedas mediante soldadura por fricción lineal para formar una hoja integral, lo que reduce el peso del rotor de esta etapa en 32 kg.

4. Motor BR715

En grandes motores civiles también se ha utilizado el disco de pala integral. El motor BR715 utiliza la tecnología de fresado CNC de cinco ejes para procesar el disco de pala integral, que se utiliza en el compresor del sobrealimentador de la segunda etapa después del ventilador, y los discos de pala integral frontal y posterior se soldan juntos para formar un rotor integral. Se utiliza en el Boeing 717.

Noticias de actualidad

Noticias de actualidad2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nuestro equipo de ventas profesional está esperando tu consulta.