La belleza del universo radica en su misterio y profundidad. La Vía Láctea sola contiene innumerables galaxias, estrellas y polvo, muy más allá del alcance de la observación humana. ¿Sabías que las palas de los turbinos de los motores aeronáuticos también contienen un "universo" de materiales? En este "universo", los átomos y moléculas se combinan ingeniosamente para ayudar al motor a cumplir con diversos requisitos de rendimiento.

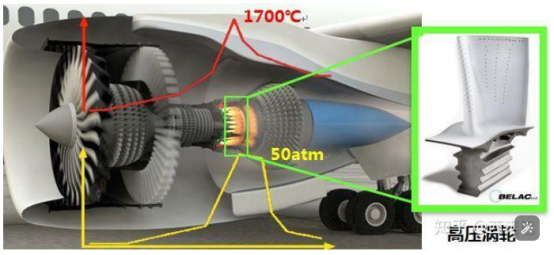

Las palas de turbina son una de las partes más críticas de un motor aeronáutico. Se encuentran en la parte del motor con la temperatura más alta, el estrés más complejo y el entorno más severo. Son numerosas, tienen formas complejas, requieren altas precisiones dimensionales y son difíciles de procesar, lo cual afecta directamente el rendimiento del motor aeronáutico.

Los motores aeronáuticos avanzados pueden operar a temperaturas superiores a 1700 ° C

Después de la compresión, la presión es tan alta como más de 50 atmósferas

Para cumplir con los requisitos de rendimiento del motor, fiabilidad y vida útil, los materiales de las palas de turbina deben tener una excelente resistencia a altas temperaturas, buena resistencia a la oxidación, resistencia a la corrosión térmica, así como buena resistencia a la fatiga y tenacidad al fracturarse, entre otras propiedades integrales.

En la década de 1930, los investigadores desarrollaron aleaciones de alta temperatura con excelentes prestaciones a altas temperaturas para reemplazar al acero inoxidable, lo que permitió utilizar la pala a temperaturas de hasta 800 ° °C. Poco después, la aparición de la tecnología de fusión bajo vacío impulsó el desarrollo de aleaciones de alta temperatura fundidas, y los policrostales gradualmente comenzaron a convertirse en el material principal para las palas de turbina.

En la década de 1980, los investigadores descubrieron la tecnología de solidificación direccional, que puede mejorar la resistencia y la plasticidad de los aleaciones controlando la velocidad de crecimiento cristalino y haciendo que los granos crezcan preferentemente. Sobre esta base, comenzó a desarrollarse los aleaciones de alta temperatura de un solo cristal y se convirtieron en el material dominante para las palas de la turbina del motor de avión de alto rendimiento.

Tener materiales con excelente rendimiento no es suficiente. Las palas de la turbina del motor de avión también requieren una tecnología de fabricación precisa: el proceso de colada por inversión.

En la colada por inversión de aspas huecas, a menudo se utilizan núcleos cerámicos para hacer pasajes de aire: el núcleo cerámico se coloca en una hoja de cera, se envuelve con arcilla porcelana y se calienta, y la cera interior se derrite después del horneado para formar una cavidad de colada; el molde de cera se recubre con un revestimiento refractario y se sinteriza a alta temperatura, formándose una cáscara dura después de que la cera se funde. El metal fundido se vierte en la cavidad interna de la cáscara para obtener una pieza fundida.

Bajo un estricto control de temperatura, varios granos compiten por crecer, permitiendo que el grano dominante entre en la cavidad. A medida que avanza la interfaz sólido-líquido, el grano continúa creciendo, obteniéndose así una hoja de cristal único.

Después de fabricar las palas del turbina, se utiliza un proceso químico especial para disolver el núcleo cerámico, y luego se perforan los orificios de enfriamiento y se aplica un revestimiento térmico de barrera para proporcionar aislamiento y enfriamiento. Después de la inspección por rayos X, las palas están completas.

Para motores, aumentar la temperatura del gas en la entrada de la turbina puede incrementar la empuje, mejorando así la eficiencia del motor y la relación empuje-peso. En los motores aeronáuticos actuales, la temperatura del gas en la entrada de la turbina supera la temperatura límite que el material resistente a altas temperaturas de la hoja puede soportar, por lo que debe utilizarse un método de enfriamiento efectivo para reducir la temperatura de la pared de la hoja de la turbina.

Las tecnologías de enfriamiento utilizadas en las palas de la turbina incluyen principalmente enfriamiento por convección, enfriamiento por impacto, enfriamiento por película y enfriamiento por lámina.

Con el desarrollo de la ciencia y la tecnología, se utilizarán tecnologías como la fabricación aditiva y el conformado láser en la fabricación de las palas de la turbina. Las turbinas del futuro tendrán un mejor rendimiento y proporcionarán mejor potencia para que los aviones puedan surcar el cielo.

¡Gracias por su interés en nuestra empresa! Como empresa de fabricación de piezas de turbinas de gas profesional, seguiremos comprometidos con la innovación tecnológica y la mejora del servicio, para brindar soluciones de mayor calidad a los clientes de todo el mundo. Si tiene alguna pregunta, sugerencia o intención de cooperación, estaremos encantados de ayudarlo. Comuníquese con nosotros de las siguientes maneras:

WhatsApp: +86 135 4409 5201

Correo electrónico :[email protected]

Noticias de actualidad

Noticias de actualidad2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nuestro equipo de ventas profesional está esperando tu consulta.