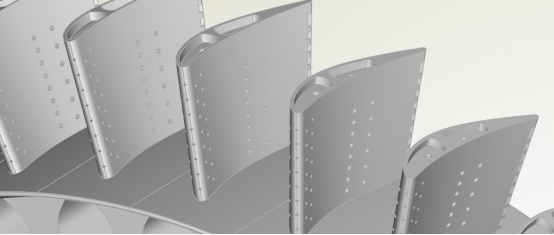

Los modelos más comunes de hojas termostáticas Udimet para forja son Udimet 500, Udimet 520, Udimet 188 y Udimet 720. En la forja de hojas de turbinas, utilizamos el material Udimet 720. Las hojas de Udimet 720 son productos de forja de alta calidad lanzados por nosotros y se fabrican en un entorno de temperatura constante y alta temperatura. En este proceso, las hojas de la turbina mejoran su microestructura y una temperatura estable ayuda a obtener una microestructura uniforme y fina. Las propiedades mecánicas, como la resistencia, la tenacidad y la vida útil ante la fatiga de las hojas forjadas, se mejoran.

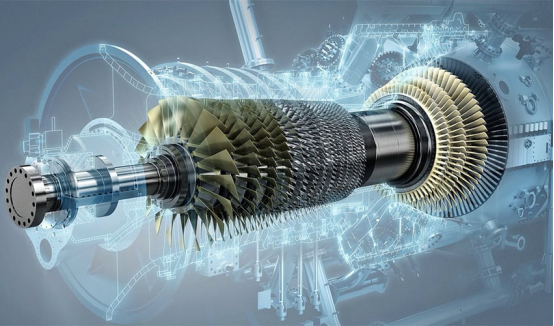

Nuestra forja isotermica puede fabricar Udimet 500, Udimet 520, Udimet 188 y Udimet 720, así como otros productos de forja isotérmica, con amplia experiencia en producción y tecnología de producción madura. El Udimet 720 es una aleación de alta temperatura a base de níquel con excelentes propiedades mecánicas y resistencia a la oxidación y la corrosión. Funciona bien en entornos de alta temperatura y estrés, por lo que se utiliza ampliamente en la industria aeroespacial, especialmente en componentes clave de los motores de turbina, como las palas de turbina, discos y ejes.

La forja termostática es un proceso de fabricación sofisticado diseñado específicamente para la producción de palas de turbina de superaleaciones de alto rendimiento. Esta técnica avanzada implica controlar con precisión la temperatura y la velocidad de deformación para optimizar la microestructura del material, asegurando propiedades mecánicas superiores y una vida útil extendida bajo condiciones de operación extremas. Al gestionar cuidadosamente el entorno térmico durante el proceso de forja, los fabricantes pueden lograr estructuras granulares uniformes y reducir los esfuerzos internos, lo cual es crucial para componentes que deben soportar altas temperaturas, presiones y velocidades de rotación. El resultado es una pala de turbina altamente fiable y eficiente, capaz de cumplir con los requisitos exigentes de las industrias aeroespacial y de generación de energía modernas.

1.Tratamiento de revenido: tratamiento de revenido de materiales de superaleaciones para lograr un mejor rendimiento en el procesamiento.

2. Precalentamiento: El material se precalienta con un horno eléctrico, lo que necesita ser calentado de manera uniforme para reducir la intensidad del procesamiento.

3. Tratamiento de superficie y aplicación de lubricante: Tratamiento de superficie del material de barra de aleación según sea necesario, y se aplica lubricante de vidrio por spray o inmersión para reducir el rozamiento y las pérdidas de calor durante el forjado.

4. Forjado a martillo abierto: el material de superaleación procesado se coloca en el molde para forjarlo.

El forjado isotérmico es un proceso avanzado de fabricación utilizado para producir componentes con propiedades mecánicas excepcionales, especialmente para aplicaciones a altas temperaturas como las palas de turbinas de superaleaciones. A diferencia del forjado convencional, donde la pieza y el molde pueden estar a diferentes temperaturas, el forjado isotérmico mantiene tanto la pieza como el molde a una temperatura constante y uniforme durante todo el proceso. Este control de temperatura generalmente se logra utilizando moldes calentados y un ambiente controlado o con gas inerte.

Propiedades Materiales Mejoradas: Al mantener una temperatura constante, se puede controlar más precisamente la microestructura del material, lo que conduce a una mayor resistencia, ductilidad y resistencia a la fatiga.

Reducción del Crecimiento de Granos: La temperatura controlada minimiza el crecimiento excesivo de granos, que puede ocurrir en la forja convencional debido a variaciones de temperatura. Esto resulta en una estructura de grano más fina y uniforme.

Presiones de Forja Menores: Las condiciones isotérmicas permiten la deformación de materiales a presiones más bajas, reduciendo el riesgo de defectos y mejorando la calidad general de la pieza forjada.

Acabado Superficial Mejorado: El uso de moldes calentados y condiciones controladas a menudo lleva a un mejor acabado superficial, reduciendo la necesidad de operaciones de mecanizado posteriores.

Mayor Vida Útil de las Herramientas: Operar a una temperatura constante reduce el ciclo térmico y el estrés en los moldes, extendiendo su vida útil y reduciendo los costos de mantenimiento.

Este proceso es particularmente ventajoso para producir formas complejas y secciones de paredes delgadas, lo que lo hace ideal para la aeroespacial, generación de energía y otras industrias donde el rendimiento y la fiabilidad son primordiales.

1. Alta resistencia a altas temperaturas: Udimet 720 es una aleación de alta temperatura a base de níquel con alta resistencia a altas temperaturas. Puede mantener buenas propiedades mecánicas en un entorno de alta temperatura y es adecuado para fabricar piezas como las palas del turbina del motor de avión que trabajan bajo condiciones de alta temperatura.

2. Buena resistencia a la fatiga y al flujo: Esto le permite mantener la estabilidad estructural y confiabilidad bajo cargas cíclicas a largo plazo y altas temperaturas.

3. Buena resistencia a la oxidación y a la corrosión: ayuda a resistir los efectos de la oxidación y la corrosión en entornos de trabajo severos y extender la vida útil de las palas.

1. Resistencia a altas temperaturas

Mantener alta resistencia y resistencia a la deformación por flujo en entornos de alta temperatura.

2.Resistencia a la oxidación y a la corrosión

Excelente durabilidad en entornos de oxidación y corrosión a alta temperatura.

3.Excelente rendimiento bajo fatiga

Buena resistencia a la fatiga bajo condiciones de fatiga de ciclo alto.

4.Buena procesabilidad

La hoja tiene buena procesabilidad y calidad superficial gracias a la forja a temperatura constante y el tratamiento final posterior.

La fábrica cubre un área de más de 20,000 metros cuadrados y cuenta con un equipo profesional de I+D.

Fábrica de fundición de aleaciones basadas en níquel, aleaciones de titanio, turbinas de gas, aviación y plantas nucleares

Garantía de Comercio Autorizada por $1,100,000.00 para garantizar la calidad y el envío

Podemos producir productos desde 0.1g hasta 17,000kg, y tamaños desde menos de 1 centímetro cúbico hasta más de 14 metros cúbicos.

Se pueden seleccionar informes de pruebas de espectrómetro, rayos X, CMM, prueba de tracción y otros.

Cooperación con más de 40 países

Noticias de actualidad

Noticias de actualidad2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nuestro equipo de ventas profesional está esperando tu consulta.