Como equipo mecánico moderno clave, la mejora de la eficiencia de la turbina de gas es crucial para la utilización de la energía y el desarrollo industrial. Para mejorar el rendimiento de las turbinas de gas, los investigadores han tomado diversas medidas en el diseño y selección de materiales de las palas de la turbina. Al optimizar el diseño de las palas, seleccionar nuevos materiales resistentes a altas temperaturas y recubrir la superficie de las palas con revestimientos protectores de alta temperatura (como el recubrimiento NiCoCrAlY), se puede mejorar significativamente la eficiencia de trabajo de las turbinas de gas. Estos recubrimientos son favorecidos por los científicos de materiales porque son fáciles de implementar, simples en principio y efectivos.

Sin embargo, las palas de la turbina de gas que operan durante mucho tiempo en entornos de alta temperatura enfrentan el problema de la interdifusión de elementos entre el recubrimiento y el sustrato, lo cual afectará seriamente el rendimiento del recubrimiento. Para resolver este problema, la tecnología de tratamiento térmico de superficie, como la aplicación de recubrimientos protectores de alta temperatura y la instalación de capas de barrera de difusión, puede mejorar eficazmente la resistencia a altas temperaturas y la vida útil de las palas, mejorando así la eficiencia operativa y la fiabilidad de toda la turbina de gas.

La tecnología de difusión térmica se ha utilizado en el tratamiento de modificación superficial a alta temperatura desde 1988. Esta tecnología puede formar una capa delgada de carbonización en la superficie de materiales que contienen carbono, como el acero, la aleación de níquel, la aleación de diamante y el carburo cementado, endureciendo significativamente la superficie del material en proceso. Los materiales tratados por difusión térmica tienen mayor dureza y excelente resistencia al desgaste y a la oxidación, lo que puede aumentar considerablemente la vida útil de los moldes de estampado metálico de arroz, herramientas de conformado, herramientas de conformado por rodillos, entre otros, hasta 30 veces más.

En la fabricación de motores aeronáuticos, el proceso de tratamiento térmico de las palas de la turbina es crucial para mejorar el rendimiento del motor. La nueva pasta de máscara introducida por Dalian Yibang está especialmente diseñada para procesos de recubrimiento por difusión a alta temperatura y puede proporcionar una buena protección en entornos extremos superiores a 1000 ° C, mejorando así significativamente la eficiencia productiva y la estabilidad del proceso.

Estabilidad a alta temperatura: La masilla de enmascaramiento funciona bien en procesos de recubrimiento por difusión a alta temperatura que superan los 1000 ° C, evitando el riesgo de que los materiales de enmascaramiento tradicionales se ablanden a altas temperaturas y asegurando la fiabilidad del recubrimiento.

No se requiere recubrimiento con lámina de níquel: En comparación con los métodos tradicionales, la masilla de enmascaramiento no necesita un recubrimiento adicional con lámina de níquel, lo que simplifica los pasos de operación y ahorra tiempo de trabajo y costos de materiales.

Secado rápido: A temperatura ambiente, la masilla de enmascaramiento comienza a solidificarse en solo 15 minutos y se cura completamente en 1 hora, reduciendo significativamente el ciclo de producción y haciendo que el proceso de inmersión y cepillado sea más eficiente.

Operación simple y fácil eliminación: Los operadores pueden quitar fácilmente la masilla de enmascaramiento solidificada con una cuchilla de plástico duro, reduciendo la complejidad del proceso y los requisitos para las habilidades operativas.

Alta eficiencia en el trabajo: La máscara de lodo adopta la solución de "polvo seco + caja". Una caja puede completar el trabajo de enmascaramiento de aproximadamente 10 piezas, lo que mejora significativamente la eficiencia y fiabilidad del proceso.

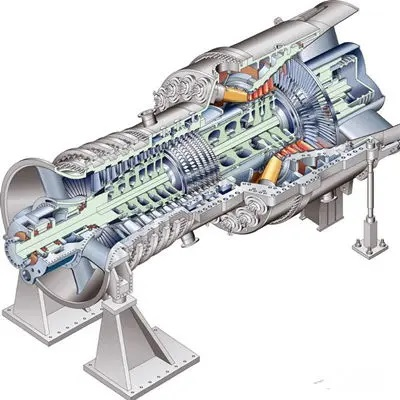

Los escenarios de aplicación de los turbinas a gas pesadas se centran principalmente en el suministro de energía eléctrica terrestre, calefacción industrial y residencial, por lo que el propósito final de la turbina se refleja en la potencia de salida del eje, que impulsa al generador para producir electricidad, y una cierta temperatura de escape (para calderas de recuperación de calor aguas abajo y turbinas de vapor). Al diseñar una turbina a gas, es necesario tener en cuenta tanto ciclos simples como ciclos combinados. Las turbinas a gas se enfocan más en la eficiencia de generación de energía y en la relación calidad-precio del producto terminado, buscando materiales duraderos y confiables, largos ciclos de mantenimiento y largos intervalos entre revisiones. El diseño de motores aeronáuticos se enfoca en la relación empuje-peso. El producto debe diseñarse para ser lo más ligero y pequeño posible, y el empuje generado debe ser lo más grande posible. Es un ciclo simple, por lo que los materiales utilizados son más "de alta gama". Al mismo tiempo, durante el diseño, se pone más énfasis en la economía de combustible bajo operación de baja carga. Después de todo, los aviones pasan la mayor parte de su tiempo en la estratosfera y no en despegar.

De hecho, tanto los motores de avión como las turbinas de gas basadas en tierra son las joyas de la corona de la industria debido a la dificultad de fabricación, el ciclo de I+D largo y la amplia gama de sectores involucrados. Sin embargo, tienen diferentes enfoques y desafíos debido a sus campos de aplicación distintos. Hay muy pocas empresas o instituciones en el mundo que puedan producir turbinas de gas pesadas y motores de aviación, como GE Pratt & Whitney en Estados Unidos, Siemens en Alemania, Rolls-Royce en el Reino Unido, Mitsubishi en Japón, etc., ya que esto implica la intersección de muchas disciplinas, diseño de sistemas, materiales, procesos y fabricación de componentes clave, con grandes inversiones, mucho tiempo y resultados lentos. Las mencionadas empresas también han pasado por un largo período de desarrollo para evolucionar y mejorar sus productos hasta el nivel actual, con costos más bajos, mayor rendimiento y fiabilidad, y emisiones más bajas.

Noticias de actualidad

Noticias de actualidad2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nuestro equipo de ventas profesional está esperando tu consulta.