Двигун літака є "серцем" літака і також відомий як "коронна складина промисловості". Його виробництво об'єднує багато сучасних передових технологій у сфері матеріалів, механічної обробки, термодинаміки та інших галузей. З ростом вимог до characteristics двигуна країни створюють нові конструкції, технології та процеси, що постійно викликають виклики на піку сучасної промисловості. Одним із важливих факторів підвищення відношення тяги до маси літака є інтегральний лопатковий диск.

Перед виникненням інтегрального лопаткового диска, роторні лопатки двигуна потрібно було з'єднувати з диском через шпунти, гніздові канавки та блокувальні пристрої, але ця структура поступово перестала відповідати потребам високопродуктивних літаківих двигунів. Було запroектовано інтегральний лопатковий диск, що об'єднує роторні лопатки двигуна та диск, і тепер він став необхідною конструкцією для двигунів з високим відношенням тяги до маси. Він широко використовується у воєнних та цивільних літаківих двигунах і має наступні переваги.

1.Втрата ваги :Оскільки обод диска не потрібно обробляти для встановлення шпунтів і канавок для монтажу лопаток, радіальний розмір ободу може бути значно зменшений, що значно зменшує масу ротора.

2.Зменшує кількість деталей :Окрім того, що диск колеса і лопатки інтегровані, зменшення пристроїв блокування також є важливою причиною. Літаковим двигунам встановлено дуже суворі вимоги щодо надійності, і спрощена роторна конструкція величезно допомагає підвищити надійність.

3.Зменшення втрат потоку повітря :Вилучено втрати енергії, що виникають через проміжок у традиційному способі з'єднання, підвищена ефективність двигуна і збільшена тяга.

Бліск, який зменшує вагу і збільшує тягу, не є легким "перлом", щоб його отримати. З одного боку, бліски зазвичай виготовляються з матеріалів, складних для обробки, таких як титанова алеяція і високотемпературна алеяція; з іншого боку, їхні лопатки тонкі, а форми лопаток складні, що ставить дуже високі вимоги до технології виготовлення. Крім того, при пошкодженні роторних лопаток їх неможливо замінити окремо, що може призвести до списання бліску, а технологія ремонту - це інша проблема.

На даний час існує три головних технології виготовлення монолітних лопаток.

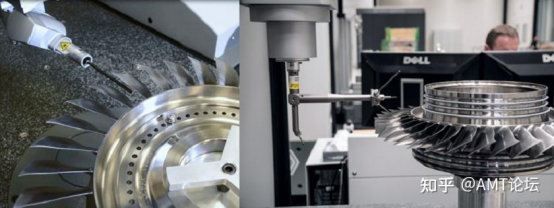

П'ятиосне CNC фрезерування широко використовується при виготовленні монолітних лопаток завдяки перевагам швидкої реакції, високої надійності, хорошої гнучкості обробки та короткому циклу підготовки виробництва. Головні методи фрезерування включають бічне фрезерування, погруження та циклоїдне фрезерування. Ключовими факторами, які забезпечують успішність монолітних лопаток, є:

П'ятиосні верстати з хорошими динамічними характеристиками

Оптимізоване професійне програмне забезпечення CAM

Інструменти та знання, присвячені обробці титанового сплаву/високотемпературного сплаву

Електрохімічна обробка є відмінним способом обробки каналів монолітних дисків лопаток aviадвигунів. Існує кілька технологій обробки в електрохімічній обробці, включаючи електролітичну обробку гусеницями, контурну електролітичну обробку та CNC електролітичну обробку.

Оскільки електрохімічна обробка головним чином використовує властивість розчинення металу на аноді в електроліті, при застосуванні технології електрохімічної обробки катодна частина не пошкоджується, і деталь не піддається впливу сили розрізання або тепла обробки під час операції, що зменшує залишковий стрес у каналі цілісного лопаткова газового турбінного двигуна після обробки.

Крім того, у порівнянні з п'ятиосевим фрезеруванням, нормогодини електрохімічної обробки значно зменшуються, і її можна використовувати на етапах грубого, напівгладкого і кінцевого шлифування. Після обробки немає потреби у ручному поліруванні. Тому це одна з важливих напрямків розвитку обробки цілісного лопаткова каналу газового турбінного двигуна.

Леза обробляються окремо, а потім з'єднуються з диском лопаток за допомогою електронно-пучкової сварки, лінійного тривійного з'єднання або вакуумного твердофазного дифузного спая. Перевага полягає в тому, що це можна використовувати для виготовлення інтегральних лопаткових дисків з різними матеріалами для лопаток та диска.

Процес сварки має високі вимоги до якості сварювання лопаток, що безпосередньо впливає на characteristics та надійність загального лопаткового диска двигуна літака. Крім того, оскільки реальні форми лопаток, які використовуються у звареному лопатковому диску, не є однаковими, позиції лопаток після сварки також не збігаються через обмеження точності сварки, тому потрібна адаптивна технологія для особистої точкою обробки CNC кожної лопатки.

Крім того, зварювання є дуже важливою технологією при ремонту інтегральних лопаток. Серед них, лінійне трісne зварювання, як технологія твердого фазового зварювання, має високу якість шва і хорошу воспроизводимість. Це одна з більш надійних і довірчих технологій зварювання для сполучення компонентів ротора літака з високим відношенням тяги до ваги.

1. Літаковий двигун EJ200

У літаковому двигуні EJ200 всього 3 етапи вентиляторів і 5 етапів високотискового компресора. Однією лопатками сполучаються з диском колеса за допомогою електронно-пучкового зварювання, щоб утворити інтегральний диск лопаток, який використовується на третьому етапі вентилятора і першому етапі високотискового компресора. Інтегральний диск лопаток не з'єднується з роторами інших етапів для формування багатоетапного інтегрального ротора, але з'єднується короткими болтами. Загалом, це ранній етап застосування інтегральних дисків лопаток.

2. Турбовентиляторний двигун F414

У турбовентиляторному двигуні F414, 2-й і 3-й етапи 3-етапного вентилятора та перші 3 етапи 7-етапного високотискового компресора використовують інтегральні лопатки, які обробляються електрохімічними методами. GE також розробила можливий спосіб ремонту. На цьому основі інтегральні лопатки 2-го і 3-го етапів вентилятора з'єднуються швидкою сваркою у монолітний ротор, а також сварюються 1-й і 2-й етапи компресора, що ще більше зменшує масу ротора та підвищує тривалість двигуна.

У порівнянні з EJ200, F414 зробив великий крок уперед у застосуванні інтегральних лопаток.

3. Двигун F119-PW-100

3-етапний вентилятор і 6-етапний високотисковий компресор повністю використовують інтегральні лопатки, а лопатки першого етапу вентилятора порожні. Порожні лопатки з'єднуються з диском колеса через лінійну тертяну сварку, щоб утворити інтегральну лопатку, що зменшує масу ротора цього етапу на 32 кг.

4. Двигун BR715

У великих громадських двигунах також використовувалася інтегральна лопатковий диск. Двигун BR715 використовує п'ятиосну технологію CNC-фрезерування для обробки інтегрального лопаткового диска, який використовується у другому етапі наддування компресора після вентилятора, а передні та задні інтегральні лопаткові диски з'єднуються швидкими для формування інтегрального ротора. Він використовується на Boeing 717.

Горячі новини

Горячі новини2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша професійна команда з продажу чекає на вашу консультацію.