Оскільки робота наземних тяжких газових турбін зазвичай відбувається у складному середовищі, а цикл їхнього технічного обслуговування довгий, він може досягати 50,000 годин. Тому для покращення технології термобар'єрних покриттів газових турбін і продовження строку служби термобар'єрних покриттів, за останні роки дослідники провели багато досліджень щодо ключових властивостей термобар'єрних покриттів, таких як теплозахист, опору окисленню, стійкості до термальних шоків та корозії CMAS. Серед них, дослідження та прогрес у галузі термобар'єрних покриттів щодо теплозахисту, опору окисленню та стійкості до термальних шоків є достатньо вивченими, проте стійкість до корозії CMAS є відносно недостатньою. При цьому корозія CMAS стала головним режимом викину термобар'єрних покриттів, що завдає перешкод розвитку наступного покоління високопродуктивних газових турбін. Тому цей розділ спочатку коротко вводить до теми теплозахисту, опору окисленню та стійкості до термальних шоків термобар'єрних покриттів, а потім концентрується на наукових досягненнях у галузі механізму корозії CMAS та технологій його захисту для термобар'єрних покриттів у розділі 4.

З розвитком промисловості, високопродуктивні газові турбіни поставили більш високі вимоги до температури входу в турбину. Тому дуже важливо покращити теплозберігальні властивості термобар'єрного покриття. Теплозберігання термобар'єрного покриття залежить від матеріалу, структури та процесу виготовлення покриття. Крім того, експлуатаційне середовище термобар'єрного покриття також може впливати на його теплозберігаючі властивості.

Теплопровідність загалом використовується як індекс оцінки теплозберігаючих характеристик термобар'єрних покриттів. Ліу Янкван та ін. [48] підготували покриття YSZ, до якого було додано 2 моль.% Eu3+ методом APS, і порівняли його з чистим покриттям YSZ. Результати показали, що теплопровідність покриття YSZ з 2 моль.% Eu3+ була нижчою, тобто його теплозберігаючі характеристики кращі. Виявлено, що просторові та геометричні характеристики пор у покритті мають великий вплив на теплопровідність [49]. СУН та ін. [50] провели порівняльне дослідження теплопровідності та пружного модуля термобар'єрних покриттів з різними пористими структурами. Результати показали, що теплопровідність та пружний модуль термобар'єрного покриття зменшуються з зменшенням розміру пор, і чим вища пористість, тим нижча теплопровідність. Багато досліджень показали, що порівняно з покриттям EB-PVD, покриття APS має кращі теплозберігаючі характеристики через вищу пористість та нижчу теплопровідність [51]. РАЦЕР-ШАЙБЕ та ін. [52] дослідили вплив товщини покриття EB-PVD PYSZ на теплопровідність, і результати показали, що товщина покриття EB-PVD PYSZ суттєво впливає на його теплопровідність, тобто товщина покриття також є одним із важливих факторів, що впливають на теплозберігаючі характеристики термобар'єрного покриття. Дослідницькі результати Гонга Кайшена та ін. [53] також показують, що в діапазоні товщин реальних застосувань покриття, теплозберігаючі характеристики покриття пропорційні його товщині та температурній різниці у середовищі. Хоча теплозберігаючі характеристики термобар'єрного покриття покращуються з збільшенням товщини, коли товщина покриття продовжуватиме зростати до певного значення, це може призвести до концентрації напружень у покритті, що спричинить ранню виникнення поломок. Тому для покращення теплозберігаючих характеристик покриття та продовження його терміну служби необхідно раціонально регулювати товщину покриття.

Під умови високотемпературної оксидції легко утворюється шар TGO у термобарierному покритті. Вплив TGO на термобарierне покриття [54] має два боки: з одного боку, утворений TGO може запобігти продовженню дифузії кисню внутрь і зменшити зовнішній вплив на оксидцію матриці сплаву. З іншого боку, через неперервне збільшення товщини TGO, через його велику пружну модульність і великі розбіжності між його коефіцієнтом теплового розширення та клейким шаром, також досить легко виникає великий стрес під час охолодження, що призводить до швидкого відколювання покриття. Отже, для продовження життя термобарierного покриття необхідно поліпшити його опору до оксидції.

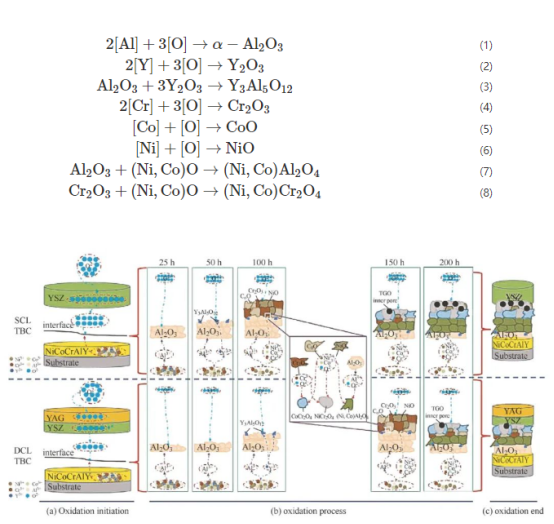

XIE та ін. [55] дослідили формування та рост поведінки TGO, яке головним чином поділяється на дві фази: спочатку утворюється густий α -Фільм Al2O3 утворився на слійку з'єднання, а потім утворився пористий змішаний оксид між керамічним шаром і α -Al2O3. Результати показують, що головна речовина, що призводить до тріщин у термічному бар'єрному покритті, це пористий змішаний оксид у TGO, а не α -Al2O3. LIU ін. [56] запропонували покращений метод симуляції швидкості росту TGO за допомогою числового аналізу еволюції напружень у двох етапах, щоб точно передбачити тривалість термічних бар'єрних покриттів. Отже, товщина TGO може бути ефективно керована шляхом контролювання швидкості росту пористих шкідливих змішаних оксидів, щоб уникнути раннього виходу з ладу термічних бар'єрних покриттів. Результати показують, що ріст TGO можна затримати за допомогою двокерамічного термічного бар'єрного покриття, нанесенням захисного шару на поверхню покриття та підвищенням густини поверхні покриття, а оксидну стійкість покриття можна покращити до певного степеня. AN ін. [57] використали технологію APS для приготування двох видів термічних бар'єрних покриттів: досліджувалась формація та ріст TGO за допомогою ізотермічних оксидних тестів при 1 100 ℃ . Перший - це двостінкове керамічне покриття з бар'єрним шаром YAG/YSZ (DCL TBC), а другий - одностінкове керамічне покриття з бар'єрним шаром YSZ (SCL TBC). Результати досліджень показують, що процес утворення та росту TGO відбувається за законами термодинаміки, як показано на рисунку 5: За формулами (1) ~ (8), спочатку утворюється Al2O3, потім оксидування йонів Y утворює екстремально тонкий шар Y2O3 на поверхні Al2O3 TGO, і ці два взаємодіють між собою для утворення Y3Al5O12. Коли концентрація іона Al зменшується до певного значення, інші металеві елементи у шарі зв'язку оксидуються до утворення змішаних оксидів (Cr2O3, CoO, NiO та спинельних оксидів тощо), спочатку утворюючи Cr2O3, CoO, NiO, а потім реагуючи з (Ni, Co) O та Al2O3 для утворення (Ni, Co) Al2O4. (Ni, Co) O також реагує з Cr2O3 для утворення (Ni, Co) Al2O4. У порівнянні з SCL TBC, швидкість утворення та росту TGO у DCL TBC менша, тому вона має кращі властивості високотемпературної антиоксидантності. Ху Шимінг та ін. [58] використали магнетронне напучування для нанесення фільму на поверхню покриття 7YSZ. Після термічної обробки, α -Шар Al2O3 утворився за допомогою реакції in-situ. Дослід показав, що α -Шар Al2O3, який утворився на поверхні покриття, може покращити опору до окислення покриття, запобігаючи дифузії іонів кисню. ФЕНГ та ін. [59] показали, що лазерна переплавка поверхні покриття методом АРС YSZ може покращити опору до окислення покриття, головним чином через те, що лазерна переплавка покращує щільність покриття, таким чином затримуючи рост TGO.

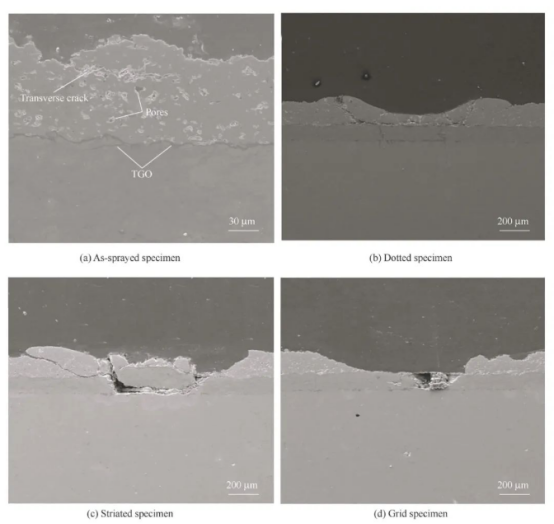

Під час експлуатації компонентів гарячої частини промислових газових турбін у високотемпературному середовищі вони часто піддаються термальному шоку, який викликається швидкою зміною температури. Томуparts сплавних деталей можна захищити, покращуючи стійкість до термального шоку термальної бар’єрної покриття. Стійкість до термального шоку термальної бар’єрної покриття зазвичай перевіряється тестом на термальний цикл (термальний шок), спочатку тримаючи його при високій температурі протягом певного періоду часу, а потім видаляючи для охолодження повітрям/водою, що є термальним циклом. Стійкість до термального шоку термальної бар’єрної покриття оцінюється порівнянням кількості термальних циклів, які пережив покриття перед збоєм. Дослідження показали, що стійкість до термального шоку градієнтної структури термальної бар’єрної покриття краща, головним чином через те, що товщина градієнтної структури термальної бар’єрної покриття мала, що може затримувати термальний стрес у покритті [60]. ZHANG та ін. [61] провели тести на термальний цикл при 1 000 ℃ про три форми покриття термічним бар'єром - виглядом, смужками та сіткою, отримані шляхом лазерного переплавлення покриття термічним бар'єром NiCrAlY / 7YSZ, а також досліджено опору термічних шоків у написаних зразків і трьох зразків різної форми після лазерної обробки. Результати показують, що зразок з точками має найкращу опір до термічних шоків, а циклова тривалість на 50% більша, ніж у написаного зразка. Проте, опір до термічних шоків у смужкових і сіткових зразків гірша, ніж у написаних зразків, як показано на рисунку 6. Крім того, велика кількість досліджень показала, що деякі нові матеріали для покриття мають хорошу опір до термічних шоків, такі як SrAl12O19 [62], запропонований ZHOU та співробітниками, LaMgAl11O19 [63], запропонований LIU та співробітниками, і Sm2 (Zr0.7Ce0.3) 2O7 [64], запропонований HUO та співробітниками. Тому, для покращення опору до термічних шоків у покритті термічним бар'єром, окрім конструкційного проектування і оптимізації покриття, можливо знайти і розробити нові матеріали з хорошою опору до термічних шоків.

Горячі новини

Горячі новини2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша професійна команда з продажу чекає на вашу консультацію.