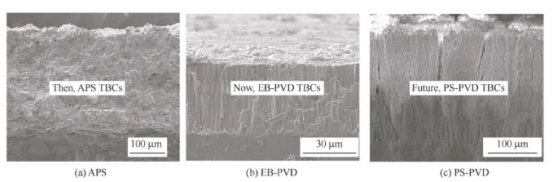

У певній мірі, мікроструктура термічного бар'єрного покриття не тільки впливає на теплозахист, опору оксидуванню та інші властивості покриття, але й визначає тривалість життя покриття. Мікроструктура термічного бар'єрного покриття залежить не тільки від матеріалу, який використовується, але й від процесу його приготування. Тому також важливо вибирати відповідний процес приготування в залежності від різних вимог. Існує багато способів створення термічних бар'єрних покриттів, але вони головним чином діляться на дві категорії: перша - метод термічного наплавлення, друга - метод фізичного парового депозицію (PVD). Серед методів термічного наплавлення головним чином використовуються суперзвукове наплавлення, плазменне наплавлення, експлуатаційне наплавлення тощо. Покриття, отримане методом термічного наплавлення, має пластинчасту структуру. Метод фізичного парового депозицію головним чином є електронно-променевим фізичним паровим депозицієм (EB-PVD), і отримане покриття є стовпчикоподібним. Керамічний шар термічного бар'єрного покриття часто виготовляється методами електронно-променевого фізичного парового депозицію, атмосферного плазменного наплавлення тощо. Металевий з'єднуючий шар головним чином використовує технології термічного наплавлення, такі як атмосферне плазменне наплавлення (APS), низьковакуумне плазменне наплавлення (LPPS) та суперзвукове плам'я наплавлення (HVOF) [40]. До цього часу APS та EB-PVD є головними методами для створення термічних бар'єрних покриттів для газових турбин.

APS — це вид прямого струму дуги, що генерується спрей-пушкою для перетворення таких газів, як Ar, He, N2 тощо, у плазмові струми, через що керамічний порошок і металевий порошок, транспортувані носійним газом, можуть швидко нагріватися і плавитися до стану розплавленних або напіврозплавлених частинок. Технологія утворення покриття на поверхні матриці супeralloys за допомогою впливу великої кінетичної енергії (80 ~ 300 м/с) під дією електричного поля [42]. Термічне бар'єрне покриття, приготоване за технологією APS, складається з великого числа частинок, наслоєних одна на одну, і матриця головним чином механічно зв'язана з пластинчастою мікроструктурою, яка містить багато дефектів, паралельних матриці сплаву, таких як пори і мікротріщини (як показано на рисунку 2). Причинами формування є такі: під високотемпературними умовами кераміка або метал розплавлюються, утворюючи розплавлені частинки, і будуть містити деякі навколишні гази, але швидкість охолодження покриття дуже велика, що не дасть газам, розчиненим у розплавлені частинках під час депозиції, вчасно википати, і потім утворюються пори; одночасно недостатньої зв'язки між розплавленими частинками також може призвести до утворення пор і тріщин у покритті. Отже, якщо для приготування термічних бар'єрних покриттів використовується APS, його пористість висока, і він має хороші термічні ізоляційні властивості, але його недоліки — недостатня толерантність до деформацій і слабка стійкість до термічних шоків [43], і вони головним чином використовуються для деталей з відносно добреї робочої середовищи. Крім того, APS є дешевим для приготування, тому його можна застосовувати до більших деталей.

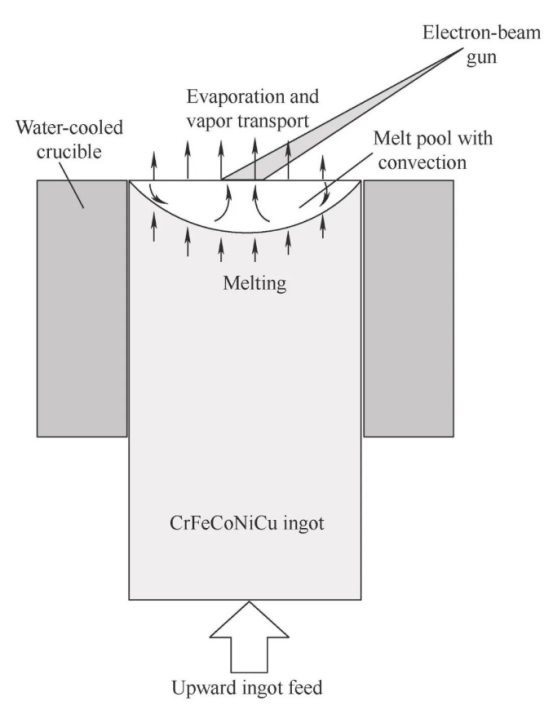

EB-PVD — це технологія, яка використовує високоенергетичний електронний промінь для нагріву порошкового покриття у вакуумній камере та утворення розплавленої їмкості на поверхні порошку для випарування керамічного порошку і його депонування на поверхні підложки у атомному стані для утворення термічного бар'єрного покриття [45], як показано на рисунку 3. Структура покриття EB-PVD — це стовпчаста кристалічна структура, перпендикулярна до матриці сплаву, і покриття з матрицею головним чином зв'язані металичною зв'язкою. Поверхня не тільки гладка, але й має хорошу щільність, тому вона має високу силу зв'язку, толерантність до деформації та опору до теплових шоків. Вона головним чином застосовується до деталей з жорстким режимом роботи, таких як лопатки ротора газового турбіна. Проте, вартість підготовки покриття EB-PVD є високою, можна підготувати лише тонкі покриття, і структурні розміри деталей мають певні вимоги, тому вона рідко використовується у газових турбінах.

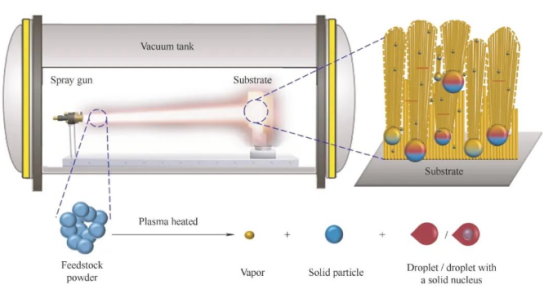

Вищезазначені два процеси підготовки вже досить доскональні, але все ще мають свої проблеми, як показано у Таблиці 2. У останні роки відповідні дослідники неперевно досконаляють та створюють нові методи підготовки термобар'єрних покриттів. На сьогоднішній день серед найбільш поширених нових методів підготовки термобар'єрних покриттів найвищого розрахунку заслуговує технологія плазменного наплавлення фізичної парової депозиції (PS-PVD), яка визнається однією з найперспективніших та ефективних методів підготовки термобар'єрних покриттів.

Технологія PS-PVD розроблена на основі плазменого наплавлення при низькому тиску. Структура покриття, підготовлена цим методом, складається з хвостів і стовпців, а пори у покритті є численними, і їхні проміжки великі, як показано на рисунку 4. Тому технологія PS-PVD вирішила проблему недостатньої термічної ізоляції покриття EB-PVD та слабкої термічної шокової стійкості покриття APS. Термічне бар'єрне покриття, підготовлене за допомогою технології PS-PVD, має високу силу з'єднання, хороші термічні ізоляційні властивості та добру термічну шокову стійкість, але слабку корозійну та оксидуючу стійкість до CMAS. На цьому основі ZHANG та інші [41] запропонували метод модифікації термічного бар'єрного покриття PS-PVD 7YSZ за допомогою Al2O3. Експериментальні результати показують, що оксидуюча стійкість та корозійна стійкість до CMAS термічного бар'єрного покриття 7YSZ, підготовленого за допомогою технології PS-PVD, можуть бути покращені за рахунок алумінізаційної модифікації.

Горячі новини

Горячі новини2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша професійна команда з продажу чекає на вашу консультацію.