У сфері тяжкого промисловості більш поширений тип устаткування для перетворення теплової енергії на електричну - тяжкий газовий турбін, який завдяки невеликій площині за будовою, короткому циклу, високій ефективності, меншої забрудненості та іншим характеристикам широко використовується для пікової навантаженості електромереж, добычи та передачі енергії, морського електростворення, передових судновласних систем, аерокосмічної галузі тощо, його називають "промислова жемчужина". У певному сенсі, загальний рівень розвитку національної виробничої галузі тісно пов'язаний з рівнем досліджень та розробок тяжких газових турбин.

У 1939 році швейцарська компанія BBC випустила першу у світі тяжку газову турбіну для виробництва електроенергії, що початку надихнуло швидкий розвиток тяжких газових турбин у всьому світі. У останні роки зростає вимога до заходів з енергозбереження та охорони довкілля, і вимоги до якості тяжких газових турбин також підвищуються, спрямовуючись на досягнення високої ефективності та низьких викидів [1]. Є два основні чинники, що впливають на ефективність газових турбин: це температура входу у турбіну та ступінь стиснення компресора. Серед них особливо важливим є питання про те, як підвищити температуру входу у турбіну [2]. Таким чином, лопатки турбин, як ключові компоненти газових турбин, головним чином полагаються на три аспекти для підвищення температури входу у турбіну: високотемпературні металеві матеріали, сучасні технології охолодження та технології термічної бар'єрної покриття.

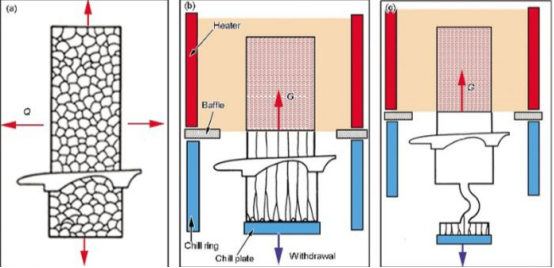

У останні роки було активно розроблено технології формування напрямкових кристалів/одиничних кристалів із супeralloys, технології термічного бар'єрного покриття та технології газової фільмової охолони [3]. Велика кількість досліджень показала, що використання спроектованої системи охолодження може зменшити температуру поверхні горячих компонентів (турбінних лопаток, камер згоряння тощо) приблизно на 500 ° C, але цього все ще недостатньо для виконання вимог. Проте, для подальшого удосконалення технології охолодження турбін, структури охолодження, які були спроектовані та виготовлені дослідниками, не тільки дуже складні, але й важко обробляються. Крім того, багато супeralloys, які використовуються для виготовлення лопаток газотурбінних двигунів великої вантажності, досягли своїх граничних температур, тоді як керамічні матричні композити з кращою теплостійкістю ще не готові до широкого застосування [4]. На відміну, технологія термічного бар'єрного покриття має нижчий вартість і чудову теплоізоляцію. Дослідження показали, що термічне бар'єрне покриття 100 ~ 500 μ м наноситься на поверхню лопатки турбіни методом термічного наплавлення, що дозволяє уникнути безпосереднього контакту високотемпературних газів з лопаткою газотурбінного двигуна великої вантажності, а також зменшує температуру поверхні приблизно на 100 ~ 300 ℃ °C, щоб газотурбінний двигун великої вантажності мав можливість безпечного використання [5-6].

Отже, враховуючи різні фактори, єдиним реалістичним і ефективним методом досягнення високої ефективності, низьких викидів та тривалого терміну служби газотурбінних установок великої потужності є технологія термічної бар'єрної покриття. Ця технологія широко використовується у компонентах гарячої частини газотурбінних двигунів та літаків. Наприклад, термічне бар'єрне покриття наноситься на поверхню лопатки турбіни, щоб відокремити її від високотемпературного газу, зменшити температуру поверхні лопатки, продовжити її термін служби та дозволити працювати при вищих температурах, що, у свою чергу, підвищує ефективність газотурбінного двигуна. З моменту розробки у кінці 1940-х та початку 1950-х років, технологія термічного бар'єрного покриття привернула велику увагу і активно розвивається багатьма науково-дослідними установами та виробниками покриттів у всьому світі, а потреба у технології термічного бар'єрного покриття в сучасній промисловості стає все більш нагальною. Отже, дослідження термічного бар'єрного покриття для газотурбінних двигунів має велике практичне і стратегічне значення.

У останні роки найшироко використовуваним покриттям для промислових газотурбін залишається цирконія, стабілізована іттрийом (6-8YSZ) з масовою часткою 6 в/в. ~ 8 в/в., але покриття YSZ не тільки піддається фазовим перетворенням і спеканню, але й корозії розчиненими солями при температурах вище 1200 ℃ . Тобто, корозія CMAS (CaO-MgO-Al2O3-SiO2 та інші силікатні речовини) і термічна корозія. Щоб зробити покриття працездатним при температурах вище 1200 ℃ довгий час дослідники приклали багато зусиль, включаючи пошук і розробку нових теплових бар'єрних покриттів, покращення процесу приготування теплових бар'єрних покриттів та регулювання структури покриття. Отже, на основі обговорення поточного стану великотоннажних газових турбин та системної структури, матеріалів і методів приготування теплових бар'єрних покриттів, ця стаття підсумовує стан досліджень газотурбінних теплових бар'єрних покриттів проти корозії CMAS та інших ключових властивостей, надаючи посилання для дослідження теплових бар'єрних покриттів проти корозії CMAS.

Оскільки перша газова турбіна у світі вийшла у 1920 році, газові турбіни почали швидко розвиватися у промисловій сфері. У останні роки масштаб глобального ринку важких газових турбин неперервано зростає, країни приділяють більше уваги дослідженням і розробці важких газових турбин, продовжуючи збільшувати фінансові та людські інвестиції, а технічний рівень важких газових турбин постійно покращується. Технічний рівень важких газових турбин визначається температурою входу до турбіни, яка може бути поділена на класи E, F та H за температурним діапазоном [7]. Серед них потужність класу E становить 100 ~ 200 МВт, потужність класу F становить 200 ~ 300 МВт, а потужність класу H перевищує 300 МВт.

1.1 Поточний стан внутрішньоукраїнських важких газових турбин

У 1950-их роках Китаю було необхідно вводити важкі газові турбіни за допомогою іноземних компаній [General Electric (GE), Німецька Siemens (Siemens), Японська Mitsubishi Heavy Industries (MHI)], а потім самостійно проектувати, розробляти та виробляти. У цьому етапі технологія важких газових турбин нашої країни швидко розвивалася. У 1980-их роках у Китаї виникла серйозна проблема недостачі нафти та газу, через що розвиток технології важких газових турбин був змушено перейти до стану спаду. До 2002 року, завдяки передачі газу з заходу на схід та розробці та введенню природного газу в нашій країні, проблема нафти та газу була вирішена, і важкі газові турбіни нашої країни нарешті почали новий етап розвитку [8]. На даний момент виготовлення важких газових турбин у Китаї головним чином залежить від підприємств, таких як Shanghai Electric, Dongfang Electric, Harbin Electric та інших.

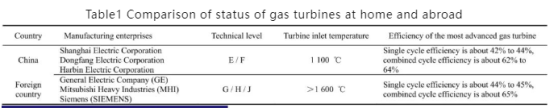

У 2012 році, у рамках великих проектів в галузі енергетики "863", тяжолий газовий турбін R0110, розроблений компанією Shenyang Leing і ведучими університетами Китаю, успішно пройшов 72-годинний навантажувальний тестовий режим роботи. Це означає успішне виробництво першої тяжкої газової турбіни з незалежними правами інтелектуальних власників, її базова потужність становить 114,5 МВт, а тепловий коефіцієнт ефективності — 36%. З тих пір Китай став п'ятою країною у світі, яка має здатність до незалежного дослідження та розробки тяжких газових турбин. У 2014 році Shanghai Electric придбав частку у компанії Ansaldo, Італія, що зруйнувало закордонну монополію в галузі газових турбин і також зробило Китай способним почати локалізацію E/F класу важких газових турбин. У 2019 році, за керівництвом China Re-Combustion, спільна технологія декількох установ успішно виготовила перший ступеневий рухомий лист, перший ступеневий статичний лист та камеру згоряння F-класу 300 МВт газової турбіни, що означає, що Китай зміг почати виготовлення горячих компонентів важких газових турбин; У тому ж році Shanghai Electric і Ansaldo успішно розробили H-клас важкої газової турбіни GT36, що стало першим H-класом важкої газової турбіни, розробленою в нашій країні. У 2020 році, у рамках проекту "973", перша F-клас 50 МВт важка газова турбіна (названа G50), незалежно розроблена компанією China Dongfang Electric і Xi'an Jiaotong University, успішно завершила повністю навантажений стабільний тестовий режим [9], що свідчить про те, що Китай зміг почати незалежну розробку F-клас важких газових турбин. У червні 2022 року Jiangsu Yonghan взяв участь у розробці 300 МВт важкої газової турбіни, після початкового успіху тестування лопаток турбіни, що позначає подальший успіх у розробці 300 МВт важких газових турбин у Китаї. Проте, хоча рівень технологій важких газових турбин у Китаї швидко покращується, E/F клас газових турбин все ще домінує на внутрішньому ринку газових турбин. Серед них, одновимірна ефективність найбільш сучасних важких газових турбин на внутрішньому ринку становить 42% до 44%, а ефективність комбінованого циклу — 62% до 64%[10].

Незважаючи на швидкий розвиток глобальної науки, технологій та економіки останніми роками, технічний рівень великих газових турбин поступово покращується, але значна частина світового ринку великих газових турбин досі поділена між американською компанією GE, японською MHI, французькою Alstom та німецькою Siemens. За рахунок розвитку промислових технологій, технологія великих газових турбин стала більш вдосконаленою, а фокус досліджень поступово змінився з сфери авіаційних газових турбин на сферу великих газових турбин, і були розроблені газові турбіни класів E, F, G, H, J.

На даний момент, на ринку тяжких газотурбінних установок багато продукції японської компанії Mitsubishi набуває популярності серед громадян. Серед них, газова турбіна типу JAC виробництва Mitsubishi Heavy Industries відома як найефективніша газова турбіна у світі, а її ефективність сполученого циклу електроенергетичної генерації може досягати 64% або навіть більше. Газова турбіна M701J, яка є турбіною з найвищою тепловою ефективністю для виробництва електроенергії у світі, має потужність простого циклу 470 МВт і потужність сполученого циклу 680 МВт. Крім того, газова турбіна M501J все ще має 55% теплової ефективності при навантаженні 50%, і її характеристики дуже високі.

Тяжолий газовий турбін класу SGT5-9000HL, розроблений та виготовлений компанією Siemens в Німеччині, є найпотужнішою тяжолою газовою турбиною у світі з найбільшою виходовою потужністю однієї установки. Ця тяжола газова турбіна може виробляти до 840 МВ електроенергії у режимі комбінованого циклу, а ефективність її комбінованого циклу також досягає 63%, проте вона не є найефективнішою газовою турбиною у режимі комбінованого циклу.

У жовтні 2019 року GE запустила виробництво тяжеловажної газової турбіни 7HA.03, яка має максимальну сумарну виходну потужність трохи нижче за тяжеловажну газову турбіну Siemens SGT5-9000HL класу, досягаючи 821 МВт, але її максимальна сумарна ефективність оцінюється на рівні 63,9%. У 2022 році газова турбіна 7HA.03 була пущена у комерційну експлуатацію вперше, з сумарною ефективністю виробництва електроенергії більше 64% і швидкістю зростання навантаження до 75 МВт/хв. Газова турбіна 7HA.03 може зменшити викиди на 70%. Для подальшого зменшення викидів вуглецю від газопаливних електростанцій, газова турбіна GE 7HA.03 на даний час підтримує спалювання 50% водню за об'ємом і має чистий вихід 430 МВт у одинарному циклі. Електростанція з тяжеловажною газовою турбіною 7HA.03 «один-тяг» може забезпечувати виробництво електроенергії до 640 МВт, тоді як електростанція з тяжеловажною газовою турбіною 7HA.03 «два-тяг» може забезпечувати виробництво електроенергії до 1282 МВт.

Сьогодні температура входу найбільш сучасних тяжолих газових турбин у світі досягає 1600 ° °C [11]. Деякі фахівці передбачають, що максимальна температура входу газових турбин у майбутньому може досягти 1700 ℃ , а ефективність одновимірного циклу та комбінованого циклу може досягти від 44% до 45% і 65% відповідно [10].

У підсумку, хоча технічний рівень важкого газового турбіна в Китаї зробив великі досягнення у порівнянні з минулим, все ще є велика відстань у рівні виробництва та обслуговування у порівнянні з розвиненими країнами, як показано у Таблиці 1. З огляду на це, домашні виробники та дослідники повинні, перш за все, чітко розуміти стан розвитку важких газових турбин Китаю, підвищити значущість досліджень і розробок важких газових турбин, одночасно отримуючи підтримку державних політик, продовжувати збільшувати фінансові вклади у дослідження технологій важких газових турбин, зосереджуватися на перевагах всіх сторін для повного розвитку важких газових турбин. Спробуйте зменшити розрив між технологічним рівнем важкого газового турбіна нашої країни та інших розвинених країн. Отже, технічний рівень важких газових турбин в Китаї все ще має великий потенціал для розвитку, а його майбутній тренд розвитку головним чином спрямований у чотири сторони, а саме: високі параметри, висока ефективність, низьке забруднення та масштабність [12].

Горячі новини

Горячі новини2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша професійна команда з продажу чекає на вашу консультацію.