Hava aracı motoru, hava aracının "kalbi" olarak kabul edilir ve aynı zamanda "endüstri taç tahtası" olarak da bilinir. Üretiminde, malzeme, mekanik işleme, termodinamik ve diğer alanlarla ilgili modern endüstrideki birçok öncü teknoloji entegre edilir. Motor performansı üzerine olan ülkelerin talepleri arttıkça, yeni yapılar, yeni teknolojiler ve yeni süreçlerin araştırılması ve uygulanması halen modern endüstrinin zirvesini zorlayan faktörlerdir. Hava araçları motorlarının ağırlık güç oranı oranını artırmada önemli bir faktör de integrasyon bıçak diskidir.

Tümleşik bıçak diski ortaya çıkmadan önce, motorun rotor bıçakları tekerlek disine çaprazlama, mörse ve kilitleme cihazları aracılığıyla bağlanması gerekiyordu, ancak bu yapı yüksek performanslı hava araç motorlarının ihtiyaçlarını karşılamak için yetersiz hale geldi. Motor rotor bıçaklarını ve tekerlek disini birleştiren tümleşik bıçak disk tasarlandı ve şimdi yüksek itme-ağırlık oranı motorları için zorunlu bir yapı haline geldi. Askeri ve sivil hava araç motorlarında yaygın olarak kullanılmaktadır ve aşağıdaki avantajlara sahiptir.

1.Kilo kaybı :Bıçakları takmak için dilim ve yuva yapısı kurulumuna gerek kalmadan tekerlek disinin kenarı makinalandırılmasına gerek olmadığından, kenarın radyal boyutu büyük ölçüde azaltılabilir, böylece rotorun kütlelerini önemli ölçüde azaltarak etkilidir.

2.Parça sayısını azaltır :Ayrıca, tekerlek diski ve bıçakların entegre olması dışında, kilitleme cihazlarının azaltılması da önemli bir neden olmaktadır. Hava araçları motorları güvenilirlik konusunda çok sert talepler içermektedir ve basitleştirilmiş bir rotor yapısı, güvenilirliği artırmada büyük rol oynamaktadır.

3.Hava akımı kaybını azalt :Geleneksel bağlantı yöntemiyle oluşan boşluk nedeniyle ortaya çıkan kaçış kaybı ortadan kaldırılmıştır, motör verimliliği artırılmış ve itme güçü artmıştır.

Ağırlığı azaltan ve itme gücünü artıran blisk, elde edilecek kolay bir "inci" değildir. Bir yandan, blisk çoğunlukla titan alaşımları ve yüksek sıcaklık alaşımından yapılmakta olup işlenmesi zor malzemelerden oluşurken; diğer yandan, bıçakları ince olup bıçak şekli karmaşık olduğundan, bu durum imalat teknolojisine karşı son derece yüksek talepler ortaya koşturur. Ayrıca, rotor bıçakları hasar gördüğünde tek tek değiştirilemezler, bu da blisk'in iptal edilmesine neden olabilir ve tamir teknolojisi başka bir sorundur.

Şu anda, integral paltaklar üretilmesi için üç ana teknoloji bulunmaktadır.

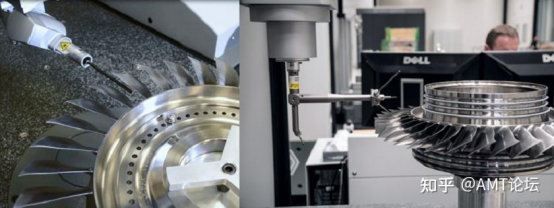

Beş eksenli CNC frezeleme, hızlı yanıt, yüksek güvenilirlik, iyi işleme esnekliği ve kısa üretim hazırlık döngüsü gibi avantajları nedeniyle blisklerin üretimi konusunda yaygın olarak kullanılmaktadır. Ana frezeleme yöntemleri arasında yan frezeleme, dalga frezeleme ve sikloidal frezeleme yer almaktadır. Blisklerin başarılı olmasının teminatlarını sağlayan ana faktörler şunlardır:

İyi dinamik özelliklere sahip beş eksenli makine araçları

Optimize edilmiş profesyonel CAM yazılımı

Titanyum alaşımlı/yüksek sıcaklık alaşımı işleme için özel araçlar ve uygulama bilgisi

Elektrokimyasal işleme, hava motorlarının entegre paltak disk kanallarını işlemenin mükemmel bir yoludur. Elektrokimyasal işlemede birkaç işleme teknolojisi bulunur; bunlar elektrolitik yastık işleme, kontur elektrolitik işleme ve CNC elektrolitik işleme içerir.

Elektrokimyasal makinalandırma elektrolitteki metalin anodda çözünme özelliğini主要用于enine olduğundan, elektrokimyasal makinalandırma teknolojisi uygulandığında katot kısmına hasar verilmez ve işçilik sırasında kesme kuvveti, makinalandırma sırasındaki ısı gibi etkenlerden dolayı iş parçası etkilenmez; bu da uçak motorunun tümlevsel yaprak kanalının işçilikten sonra artan stresini azaltır.

Ayrıca, beş eksenli frezelemeden karşılaştığında, elektrokimyasal makinalandırmanın çalışma saati büyük ölçüde azaltılmıştır ve kasaralık, yarım netleme ve bitirme aşamalarında kullanılabilir. İşçilikten sonra elle pürüzsüzleştirme gerekmemektedir. Bu nedenle, bu da uçak motoru tümlevsel yaprak kanalı işleme için önemli geliştirme yönlerinden biridir.

Kıllar ayrı ayrı işlenir ve ardından elektron ışını kaydırma, doğrusal sürtünme kaydırma veya vakum katı halinde difüzyon birleştirme gibi yöntemlerle kıllı diskle birleştirilir. Avantajı, uyumsuz kil ve disk malzemeleri olan tümleşik kil disklerinin üretilmesine izin vermesidir.

Kaydırma işlemi, uçak motorunun genel kıl diskinin performansını ve güvenliğini doğrudan etkileyen kıl kaydırma kalitesi üzerinde yüksek gereksinimlere sahiptir. Ayrıca, kaydırılmış kıl diski için kullanılan gerçek kıl şekillerinin tutarlı olmadığından, kaydırma doğruluğu sınırlaması nedeniyle kaydırma sonrası kıl pozisyonları da tutarlı değildir ve her kılı kişiselleştirilmiş hassas CNC frezeleme için uyumlu işleme teknolojisi gereklidir.

Ayrıca, integral paltaların tamirinde kaynakçılık çok önemli bir teknolojidir. Bunlar arasında, katı faz kaynakçılığı olarak lineer sürtünme kaynakçılığı, yüksek kalitede kaynak eklemesi ve iyi tekrarlanabilirliğe sahiptir. Yüksek itki-ağırlık oranı hava motoru rotor bileşenlerini kaydetmek için daha güvenilir ve güven verici kaynakçılık teknolojilerinden biridir.

1. EJ200 hava motoru

EJ200 hava motorunda toplamda 3 adet fan ve 5 adet yüksek basınçlu sıkıcı bulunur. Tek paltalar elektron ışını ile tekerlek diske kaydedilerek integral bir paltalık disk oluşturulur ve bu, 3. safhası fan ve 1. safhası yüksek basınçlu sıkıcıda kullanılır. Integral paltalık disk, diğer safhaların rotörleriyle birlikte çok aşamalı bir integral rotor oluşturmak yerine kısa çivilerle bağlıdır. Genel olarak, integral paltalık disklerin uygulamasının erken bir aşamasındadır.

2. F414 turbofan motoru

F414 turbofan motorunda, 3 aşamalı fanın 2. ve 3. aşamaları ile 7 aşamalı yüksek basınçlu sıkıcı'nın ilk 3 aşaması elektrokimyasal yöntemlerle işlenen entegre bıçaklar kullanır. GE aynı zamanda uygulanabilir bir tamir yöntemi geliştirdi. Bu temelde, fanın 2. ve 3. aşamalarındaki entegre bıçaklar birleştirilerek tek parça bir rotor oluşturulur ve sıkıcı'nın 1. ve 2. aşamaları da birleştirilir, bu da rotörün ağırlığını daha da azaltır ve moterin dayanıklılığını artırır.

EJ200'e kıyasla, F414 entegre bıçakların uygulamasında büyük bir ilerleme kaydetmiştir.

3. F119-PW-100 motoru

3 aşamalı fan ve 6 aşamalı yüksek basınçlu sıkıcı tümüyle entegre bıçaklar kullanır ve 1. aşamadaki fan bıçakları boş çekirdekli dir. Boş çekirdekli bıçaklar doğrusal sürtünme kaynaklanma yöntemiyle tekerlek disine birleştirilerek tek parça bir bıçak oluştururlar, bu da bu aşamanın rotörünün ağırlığını 32 kg azaltır.

4. BR715 motoru

Büyük sivil motorlarda, entegre bıçak diski de kullanılmıştır. BR715 motoru, türbinin ardından gelen ikinci aşamada süper şarjör sıkıştırıcıda kullanılan ve ön ve arkadaki entegre bıçak disklerinin birleştirilerek tek parça bir rotor oluşturduğu beş eksenli CNC frezaj teknolojisini kullanır. Bu, Boeing 717'de kullanılmaktadır.

Sıcak Haberler

Sıcak Haberler2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Profesyonel satış ekibimiz danışmanlığınızı bekliyor.