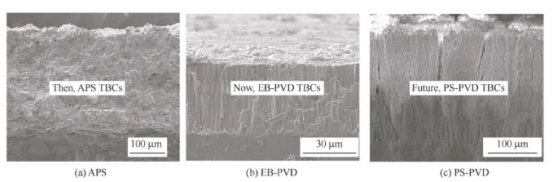

Belirli bir ölçüde, ısı koruyucu kaplama mikro yapısı yalnızca kaplamanın termal izolasyonunu, oksidasyon direncini ve diğer özelliklerini etkilemekle kalmaz, aynı zamanda kaplamanın ömrünü de belirler. Isı koruyucu kaplama mikro yapısı kullanılan malzemeden değil, hazırlama sürecinden de bağımlıdır. Bu nedenle, farklı hazırlama gereksinimlerine göre uygun hazırlama sürecini seçmek de önemlidir. Isı koruyucu kaplamaları hazırlamak için birçok yöntem vardır, ancak bunlar çoğunlukla ikiye ayrılır: biri termal sıvılaştırma yöntemi, diğeri fiziksel buhar yatırımı yöntemidir. Termal sıvılaştırma yöntemleri arasında hipersonik sıvılaştırma, plazma sıvılaştırma, patlama sıvılaşması vb. yöntemler bulunur. Termal sıvılaştırma ile hazırlanan kaplama levhalar halindedir. Fiziksel buhar yatırımı yöntemi ise elektron ışını fiziksel buhar yatırımı (EB-PVD) şeklindedir ve hazırlanan kaplama sütunlu yapıdadır. Isı koruyucu kaplamaların seramik katmanı genellikle elektron ışını fiziksel buhar yatırımı, atmosferik plazma sıvılaştırma gibi yöntemlerle kullanılır. Metal bağlayıcı katmanı ise çoğunlukla atmosferik plazma sıvılaştırma (APS), düşük basınçlı plazma sıvılaştırma (LPPS) ve hipersonik alev sıvılaştırma (HVOF) gibi termal sıvılaştırma teknolojilerini kullanır [40]. Şu ana kadar, APS ve EB-PVD, gaz türbinleri için ısı koruyucu kaplamaları hazırlamak üzere kullanılan ana yöntemlerdir.

APS, sprey tabancası tarafından oluşturulan doğrudan akım arkını kullanarak Ar, He, N2 ve diğer gazları plazma akışına dönüştürerek, taşıyıcı gazla taşınan keramik toz ve metal tozunun hızlı bir şekilde ısınmasını ve erimeye ulaşmasını sağlar. Bu süreçte elde edilen erimiş veya yarı erimiş parçacıklar, elektrik alanının etkisi altında büyük kinetik enerji (80 ~ 300 m/s) ile süperalloy matrisinin yüzeyine etki ederek orada bir kaplamayı oluşturur [42]. APS teknolojisiyle hazırlanan termal engel kaplaması, birçok parçacığın birbirinin üzerine yığılmış olduğu bir yapıdan oluşur ve matris, alaşım matrisine paralel birçok eksiklik içeren plakalar halindeki mikroyapıya bağlıdır. Bu eksiklikler arasında porolar ve mikroyarıklıklar bulunur (Şekil 2'de gösterilmiştir). Bu tür eksikliklerin oluşmasının nedenleri şöyledir: yüksek sıcaklık koşulları altında, keramik veya metal eriyerek erimiş parçacıklar oluşturur ve çevresel gazların bir kısmını içerir; ancak kaplamanın soğuma hızı çok hızlı olduğundan, bu gazlar erime sürecinde zamanında çıkartılamaz ve ardından porlar oluşturur. Aynı zamanda, erimiş parçacıklar arasındaki yetersiz bağlanma da kaplamada porların ve çatlakların oluşmasına neden olabilir. Dolayısıyla, APS kullanılarak termal engel kaplamaları hazırlanırsa, bunların porozitesi yüksek olup iyi termal yalıtım performansına sahiptir, ancak dezavantajları yeterli gerilme dayanımına ve zayıf termal şok dayanımına sahip olmalarıdır [43] ve daha iyi çalışma ortamına sahip parçalar için主要用于 kullanılır. Ayrıca, APS'nin hazırlama maliyeti düşük olduğundan, daha büyük parçalara uygulanabilir.

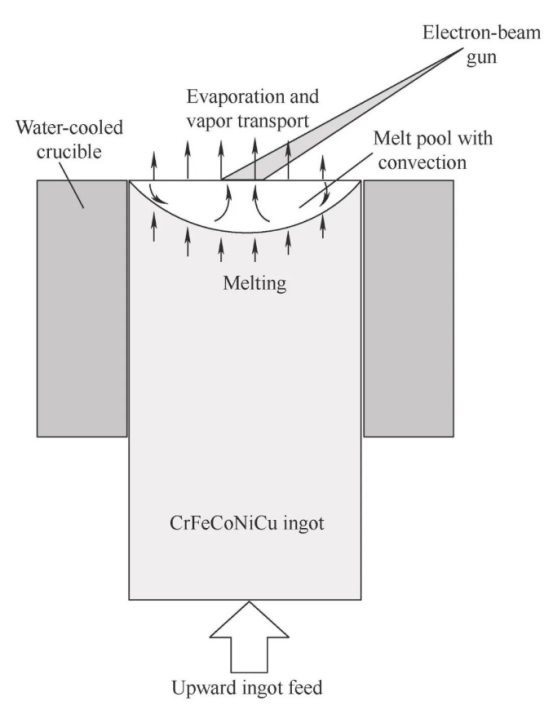

EB-PVD, yüksek enerji yoğunluğundaki bir elektron ışını kullanarak vakum odasındaki kaplama tozunu ısıtarak tozun yüzeyinde erime havuzu oluşturur ve seramik tozu buharlaştırır, ardından alt tabakanın yüzeyinde atomik durumda bir termal engel kaplaması oluşturur [45], Şekil 3'te gösterildiği gibi. EB-PVD kaplamasının yapısı, alaşım matrisine dik sütunlu kristal bir yapıya sahiptir ve kaplama ile matris esas olarak metalürjik bağlarla birleşir. Yüzey hem pürüzsüzdür hem de iyi bir yoğunlukta olduğundan, yüksek bağlama dayanımı, gerilmeye dayanıklılık ve termal şok direncine sahiptir. Ana olarak zorlayıcı çalışma ortamına sahip parçalara uygulanır, örneğin gaz türbin rotor aletleri. Ancak, EB-PVD kaplamasının hazırlama maliyeti pahalıdır, yalnızca ince kaplamalar hazırlanabilir ve parçaların yapı boyutları belirli gerekliliklere tabidir, bu nedenle gaz türbinlerinde nadiren kullanılır.

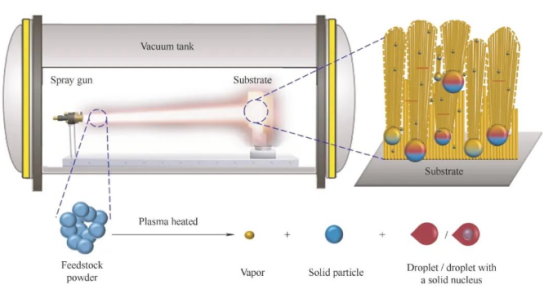

Yukarıdaki iki hazırlık süreci oldukça olgunlaşmıştır, ancak hala kendi sorunları bulunmaktadır, bunlar Tablo 2'de gösterilmiştir. Son yıllarda, ilgili araştırmacılar sürekli olarak bu süreçleri geliştiriyor ve yeni termal engel katmanı hazırlama yöntemleri yaratıyor. Şu anda, en yaygın kullanılan yeni termal engel katmanı hazırlama yöntemleri arasında en dikkat çeken olan plazma sıçrama fiziksel buhar.depme teknolojisi (PS-PVD)'dir, bu da en vaat eden ve etkili termal engel katmanı hazırlama yöntemlerinden biri kabul edilmektedir.

PS-PVD teknolojisi, düşük basınçlı plazma sıvılaşımının temelinde geliştirilmiştir. Bu yöntemle hazırlanan kaplama yapısı, tüylü ve sütunlu yapıdadır ve kaplamadaki porlar çok sayıda ve aralıklar genişdir, bunu Şekil 4'te görebilirsiniz. Bu nedenle, PS-PVD teknolojisi EB-PVD kaplamasının yetersiz termal yalıtımı ve APS kaplamasının kötü termal şok dayanımı sorunlarını gidermiştir. Ayrıca, PS-PVD teknolojisi ile hazırlanan termal engellemeli kaplama yüksek bağlanma gücüne, iyi termal yalıtım performansına ve iyi termal şok dayanımına sahiptir, ancak CMAS karşıtı korozyon dayanımı ve oksidasyon dayanımı yetersizdir. Bu temelde, ZHANG ve ark. [41] PS-PVD 7YSZ termal engellemeli kaplamasını Al2O3 ile değiştirme yöntemi önermiştir. Deneyler sonucunda, alüminileştirme değiştirme yöntemiyle PS-PVD teknolojisi ile hazırlanan 7YSZ termal engellemeli kaplamasının oksidasyon dayanımı ve CMAS korozyon dayanımı artırılabildiği gösterilmiştir.

Sıcak Haberler

Sıcak Haberler2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Profesyonel satış ekibimiz danışmanlığınızı bekliyor.