Gelişmiş mühendislik ve imalat alanlarında, ağızlık halkası havacılık, otomotiv ve enerji üretimi gibi endüstrilerde özellikle önemli bir bileşen olarak ön plana çıkar. Bu makale, ağızlık halkasının tasarımı, işlevi ve Inconel 718 malzeme seçimi üzerinde odaklanarak, aşırı koşullar altında üstün performansıyla tanınan bu bileşenin önemi üzerine detaylı bilgi vermektedir.

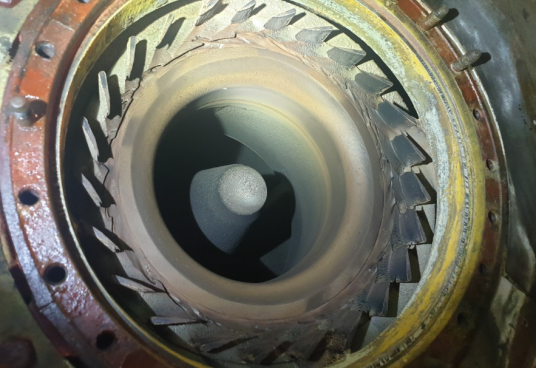

Bir düzlük halkası, gaz türbinleri, jet motorları ve roket itici sistemleri gibi çeşitli mekanik sistemlerin önemli bir parçasıdır. Ana işlevi, gazların veya sıvıların akışını yönlendirmek ve sistemnin verimliliğini ve performansını optimize etmektir. Gaz türbinlerinde örneğin, düzlük halkası, tahrik gazlarını hızlandırmada kritik bir rol oynar, bu da türbin bıçaklarını hareket ettirir ve güç üretir. Benzer şekilde, havacılık uygulamalarında düzlük halkası, uçuş sırasında itme ve motörün yönünü kontrol etmeye yardımcı olur, böylece istikrarlı ve verimli bir işlem sağlar.

Bir ağızlık halkasının tasarımı karmaşık olup, optimal performansı sağlamak için hassas mühendislik gerektirir. Genellikle gazların veya sıvıların akışını yönlendiren, dairesel bir düzende yerleştirilmiş bir dizi vane veya bıçakten oluşur. Bu vanelerin şekli ve aralığı, turbeli hareketi en aza indirmek ve tahrik gazlarının hızını maksimize etmek amacıyla dikkatlice hesaplanır. Bu hassas kontrol, sistemin tamamının verimliliğini ve güvenilirliğini korumak için temeldir.

Yüksek performanslı bileşenler olan ağızlık halkası gibi malzemeler için mühendisler, güç, korozyon dayanımı, termal kararlılık ve üretime uygunluk gibi birçok faktörü göz önünde bulundurmalıdır. Inconel 718, bu alanlarda öne çıkan bir nikel tabanlı süperalojdür ve bu nedenle birçok kritik uygulamada tercih edilen bir seçenektir.

Inconel 718 Özellikleri:

Inconel 718'den bir noz halkası üretimi, her biri en yüksek kalite ve performansı sağlamak üzere tasarlanan birkaç adıma bağlıdır:

Inconel 718 tüp halkalarının kullanımı konusunda havacılık endüstrisinde bir örneği dikkat çekicidir. Bir öncü havacılık üretici, son nesil jet motorlarına Inconel 718 tüp halkalarını entegre etti. Sonuçlar şaşırtıcıydı:

Burun yuvası, Inconel 718'den yapıldığında, mühendislik ustalığının zirvesini temsil eder. Yüksek kuvvet, korozyon dayanımı ve termal kararlılığının kombinasyonu, performans ve güvenirlik ön planda olan uygulamalarda vazgeçilmez hale gelmiştir. Gökyüzünde, yerde veya endüstriyel ortamlarda, burun yuvası teknolojiyi ilerletmek ve mümkün olanın sınırlarını genişletmek için kritik bir rol devam etmektedir.

Inconel 718 tüp halkaları ve diğer yüksek performanslı bileşenlerle ilgili daha fazla bilgi için lütfen OBT'de bulunan şirketimizle iletişime geçin. Çeşitli endüstrilere özel mühendislik çözümleri sunarak projelerinizin en üst düzey kalite ve performans standartlarını karşılamasını sağlarız.

At OBT , biz yüksek performanslı bileşenlerde hassasiyet ve güvenilirliğin önemini anlarız. Deneyimli mühendislerimiz ve teknisyenlerimiz takımı, müşterilerimizin benzersiz ihtiyaçlarına uygun yenilikçi çözümler sunmak için adanmıştır. İlk tasarımından son üretimine kadar, süreçteki her aşamayı başarı için optimize etmek üzere sizinle yakından çalışırız.

Hava uzay sistemlerinizin performansını artırmaya, enerji üretim ekipmanlarınızın verimliliğini geliştirmeye veya otomotiv bileşenlerinizin güvenilirliğini yükseltmeye çalışıyorsanız, hedeflerinizi gerçekleştirmenize yardımcı olmak için gerekli uzmanlık ve kaynaklara sahibiz. Mühendislik projelerinizi desteklememiz ve sektördeki üstünlüğünüzü sağlamak için nasıl yardımcı olabileceğimiz hakkında daha fazla bilgi edinmek için bugün bize ulaşın.

Sıcak Haberler

Sıcak Haberler2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Profesyonel satış ekibimiz danışmanlığınızı bekliyor.