Udimet termostatik forje bıçaklarının en yaygın modelleri Udimet 500, Udimet 520, Udimet 188 ve Udimet 720'dir. Turbin bıçaklarının forjelerinde Udimet 720 malzemesini kullanırız. Udimet 720 bıçakları, bizim sunduğumuz yüksek kaliteli forje ürünleridir ve sabit sıcaklık ve yüksek sıcaklık ortamında üretilir. Bu süreçte, turbin bıçakları mikro yapısını geliştirmektedir ve stabil sıcaklık dengeli ve ince bir mikro yapı elde etmeyi sağlar. Forje edilen bıçakların mekanik özelliklerindeki (güç, dayanıklılık ve yorgunluk ömrü) iyileşme gözlemlenmektedir.

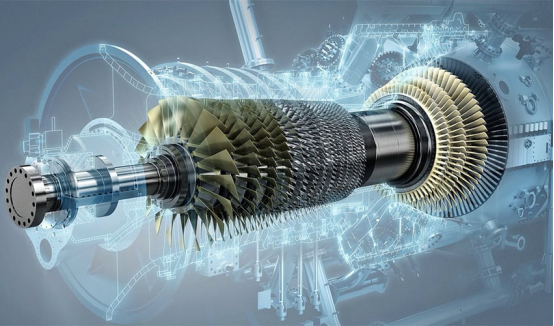

Izotermal forjeleme işleminde Udimet 500, Udimet 520, Udimet 188 ve Udimet 720 gibi ürünler üretilmektedir. Zengin üretim deneyimi ve olgun teknolojiye sahiptir. Udimet 720, harika mekanik özelliklere ve oksidasyona karşı direnç gösteren bir nikel tabanlı yüksek sıcaklık alaşımıdır. Yüksek sıcaklık ve stres ortamlarında iyi performans sergilediği için, özellikle türbin motorlarının ana bileşenleri olan türbin bıçakları, diskları ve eksenlerinde yaygın olarak kullanılan havacılık endüstrisinde kullanılmaktadır.

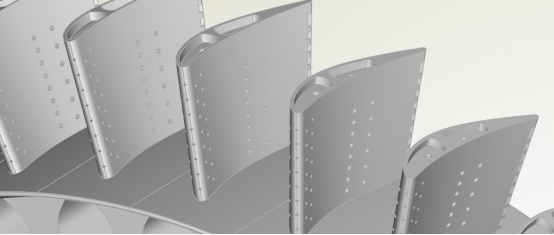

Termostatik döküm, yüksek performanslı süperalloy türbin kanatlarının üretimiyçinspecificallytasarlanmışbir imalatprosesidir.Bu ileriki tekniğe, malzemenin mikro yapısını optimize etmek için sıcaklığı ve deformasyon oranını kesinlikle kontrol etme işlemi dahildir. Bu sayede, aşırı işletim koşulları altında üstün mekanik özelliklere ve uzun hizmet ömrüne sahip olunur.Döküm süreci sırasında termal ortamı dikkatlice yöneterek, üreticiler düzgün çekirdek yapıları elde edebilir ve iç stresleri azaltabilir ki bu, yüksek sıcaklıklara, basınlara ve dönel hızlara dayanması gereken bileşenler için kritiktir.Sonuç olarak, modern havacılık ve güç üretim endüstrilerinin taleplerini karşılayabilecek, son derece güvenilir ve verimli bir türbin kanadı elde edilir.

1. Sıvılaşma tedavisi: süperaloy malzemelerinde daha iyi işleme performansı elde etmek için sıvılaşma tedavisi.

2. Ön ısıtma: Malzeme, elektrik fırını ile önısıtılır ve işleme yoğunluğunu azaltmak için eşit şekilde ısıtılmalıdır.

3. Yüzey tedavisi ve yağlayıcı uygulaması: İstenen alaşım çubuğu malzemesinin yüzeyi tedavi edilir ve formlama sırasında sürtünümü ve ısı kaybını azaltmak için cam yağlayıcı sıvısı püskürtülür veya batırılır.

4. Açık kalıp formlama: İşlenen süperalasım malzemesi kalıba yerleştirilir ve döküm işlemine tabi tutulur.

Eş sıcaklık formlaması, özellikle süperalasım türbin bıçakları gibi yüksek sıcaklıkta kullanılan bileşenlerle harika mekanik özelliklere sahip parçalar üretmek için kullanılan ileri bir üretim teknolojisidir. Geleneksel formlamada aksine, burada iş parçası ve kalıp farklı sıcaklıklarda olabilirken, eş sıcaklık formlaması tüm süreç boyunca hem iş parçası hem de kalıbı sabit ve均匀 bir sıcakta tutar. Bu sıcaklık kontrolü genellikle ısıtılmış kalıplar ve denetlenmiş bir atmosfer veya pasif gaz ortamı kullanılarak sağlanır.

Geliştirilmiş Malzeme Özellikleri: Sıcaklığın sürekli olarak sabit tutulması, malzemenin mikro yapısını daha hassas bir şekilde kontrol edilebilmesine olanak tanır ve bu da güçlendirme, çekme dayanımı ve yorgunluk direncinde iyileşmeler sağlar.

Azaltılmış Kristal Boyu Büyümeleri: Denetlenmiş sıcaklık, geleneksel dökümde sıcaklık farklılıkları nedeniyle meydana gelen aşırı kristal büyümesini en aza indirir. Bu, daha ince ve daha düzgün bir kristal yapısı sonucunu doğrular.

Düşük Döküm Basınçları: İzotermal koşullar, malzemelerin daha düşük basınçlarda deform edilmesine izin verir, bu da kusurların riskini azaltır ve dökülen parçanın genel kalitesini artırır.

Geliştirilmiş Yüzey Bitimi: Isıtılmış kalıpların kullanımı ve denetlenmiş koşullar, genellikle daha iyi yüzey bitimi sağlar ve bu da sonraki makina işlemlerine olan ihtiyacı azaltır.

Uzatılmış Kalıp Yaşı: Sabit sıcakta işlem yapmak, kalıplardaki termal çevrimi ve streşi azaltır, bu da kalıpların ömrünü uzatır ve bakım maliyetlerini düşürür.

Bu süreç, karmaşık şekiller ve ince duvarlı bölmeler üretmek için özellikle avantajlıdır ve bu nedenle performans ve güvenilirlik öncelikli olan havacılık, enerji üretim ve diğer endüstriler için idealdir.

1. Yüksek sıcaklık dayanımı: Udimet 720, yüksek sıcaklık dayanımına sahip bir nikel tabanlı yüksek sıcaklık alaşımıdır. Yüksek sıcaklık ortamlarında iyi mekanik özelliklerini koruyabilir ve uçak motoru türbin kanatları gibi yüksek sıcaklık koşulları altında çalışan parçaların imalatı için uygun dur.

2. İyi yorgunluk ve sürünme direnci: Bu, uzun süreli siklojik yükler ve yüksek sıcaklıklarda yapısal istikrarı ve güvenirliği korumasını sağlar.

3. İyi oksidasyon ve korozyon direnci: sert çalışma ortamlarında oksidasyon ve korozyon etkilerine karşı direnç göstermeyi sağlar ve kanatların hizmet ömrünü uzatır.

1. Yüksek sıcaklık dayanımı

Yüksek sıcaklık ortamlarında yüksek kuvvet ve kayma direncini koruyun.

2. Oksidasyon ve korozyon direnci

Yüksek sıcaklıkta oksidasyon ve korozyon ortamlarında harika dayanım.

3. Mükemmel yorgunluk performansı

Yüksek çevrimli yorgunluk koşulları altında iyi yorgunluk direnci.

4. İyi işlebilirlik

Sabit sıcaklık dökümü ve ardından yapılan son tedavi sayesinde bıçak iyi işlebilirliğe ve yüzey kalitesine sahiptir.

Fabrika 20,000 metrekare alan kaplamaktadır ve profesyonel R & D ekibi bulunmaktadır.

Nikel tabanlı alaşım tiyal alaşımı gaz türbini havacılık ve nükleer enerji santrali döküm fabrikası

Yetkili Ticaret Garantisi $1100000.00 kalite ve gemiyi güvence altına almak için.

0.1g'den 17,000kg'ya kadar ürünler üretebiliriz ve 1 cubic santimetreden daha küçükten 14 cubic metreden daha büyük boyatlara kadar olanları içerebilir.

Spektrometre, X-ışını, CMM, çekme testi ve diğer test raporları seçilebilir

40'dan fazla ülkeyle işbirliği yapmaktayız

Sıcak Haberler

Sıcak Haberler2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Profesyonel satış ekibimiz danışmanlığınızı bekliyor.