Flygplansmotorn är den "hjärtan" av flygplanet och kallas också för "kronjuveln i industrin". Dess tillverkning integrerar många spets tekniker inom modern industri, som omfattar material, maskinslipning, termodynamik och andra områden. Eftersom länderna ställer allt högre krav på motorens prestanda, utmanar nya strukturer, nya tekniker och nya processer fortfarande toppen av modern industri inom forskning och tillämpning. En av de viktiga faktorerna för att förbättra tyngdtrycksförhållandet på flygmotorer är den integrerade bladskivan.

Innan uppkomsten av den integrerade bladskivan behövde motorns rotorblad anslutas till hjulskivan genom sparrar, tass- och mortelgrovor och låsningssystem, men denna struktur kunde alltmer inte uppfylla kraven för högpresterande flygmotorer. Den integrerade bladskivan som kombinerar motorns rotorblad och hjulskiva utformades och har nu blivit en nödvändig struktur för motorer med hög tyngdtrycksförhållande. Den har nu kommit i allmän användning i både militära och civila flygmotorer och har följande fördelar.

1.Viktminskning :Eftersom kanten på hjulskivan inte behöver bearbetas för att installera tungor och grovor för bladen kan den radiale size på kanten reduceras betydligt, vilket leder till en betydande minskning av rotorns massa.

2.Minskar antalet delar :Utöver det faktum att hjulskivan och bladen är integrerade är minskningen av spärrande enheter också en viktig anledning. Flygplansmotorer har extremt strikta krav på tillförlitlighet, och en förenklad rotorstruktur spelar en stor roll i att förbättra tillförlitligheten.

3.Minska luftflödesförlusten :Den flyktförlust som orsakas av luckan i den traditionella kopplingsmetoden elimineras, motoreffektiviteten förbättras och driften ökar.

Blisk, som minskar vikt och ökar driften, är inte en enkel "perlor" att få fram. Å ena sidan består blisk främst av svårtbearbetliga material som titaniumlegering och högtemperaturlagering; å andra sidan är dess blad tunna och bladformen komplex, vilket ställer extremt höga krav på tillverknings tekniken. Dessutom, när rotorbladen skadas, kan de inte ersättas enskilt, vilket kan orsaka att blisk blir skrotad, och reparationstekniken är ett annat problem.

För närvarande finns det tre huvudsakliga tekniker för tillverkning av integrerade blad.

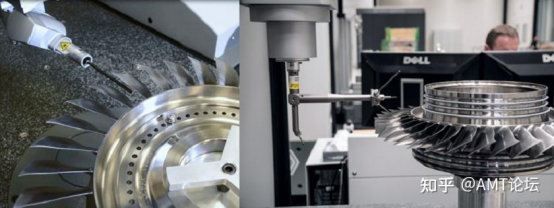

Fem-axels CNC-fräsning används omfattande i tillverkningen av bliskar på grund av dess fördelar som snabb respons, hög tillförlitlighet, god bearbetningsflexibilitet och kort produktionssammandragscykel. De huvudsakliga fräsmetoderna inkluderar sidfräsning, inbördes fräsning och cykloidal fräsning. De avgörande faktorerna för att säkerställa framgång av bliskar inkluderar:

Fem-axla maskiner med bra dynamiska egenskaper

Optimerat professionellt CAM-programvara

Verktyg och tillämpningskunskaper dedikerade till titanlegerings/högtemperaturlegeringsbearbetning

Elektrokemisk bearbetning är en utmärkt metod för bearbetning av kanaler i integrerade bladskivor för flygmotorer. Det finns flera bearbetningstekniker inom elektrokemisk bearbetning, inklusive elektrolytskivabearbetning, konturelektrolytfräsning och CNC-elektrolytfräsning.

Eftersom elektrokemisk bearbetning främst utnyttjar egenskapen hos metallen att dissolvas vid anoden i elektrolyten, kommer kathod-delen inte att skadas när tekniken för elektrokemisk bearbetning tillämpas, och arbetsstycket påverkas inte av skärkraft, bearbetningsvärme etc. under bearbetningen, vilket minskar residuella spänningar i integrerade bladkanaler i flygmotorer efter bearbetning.

Utöver detta, jämfört med femaxel-fräsning, minskas arbetstiderna för elektrokemisk bearbetning betydligt, och den kan användas i grovbearbetnings-, halvslutförings- och slutbearbetningsfaser. Det behövs ingen handpolering efter bearbetningen. Därför är det en av de viktiga utvecklingsriktningarna för bearbetning av integrerade bladkanaler i flygmotorer.

Bladen bearbetas separat och svars sedan på bladskaftet genom elektronstrålsvarning, linjärt friktionssvarning eller vakuum-baserat diffusionssamband. Fördelen är att det kan användas för tillverkning av integrerade bladskaft med olika material i blad och skaft.

Svarningsprocessen ställer höga krav på kvaliteten av bladsvarningen, vilket påverkar direkt prestanda och tillförlitligheten hos det totala bladskaftet i flygmotorn. Dessutom, eftersom de faktiska formerna på bladen som används i svarningsbladskaftet inte är konsekventa, blir positionerna på bladen efter svarningen inte konsekventa på grund av begränsad svarningsnoggrannhet, och adaptiv bearbetningsteknik krävs för att utföra personaliserad precision CNC-fräsning för varje blad.

Utöver detta är svetsning en mycket viktig teknik vid reparation av integrerade blad. Däribland är linjär friktionssvetsning, som en fast fas svetsningsteknik, karakteriserad av hög svetsningskvalitet och god reproducerbarhet. Den är en av de pålitligaste och förtroendeingivande svetsningsteknikerna för att svetsa rotorkomponenter i flygmotorer med hög driftpåvikt.

1. EJ200-flygmotor

EJ200-flygmotorn har totalt 3 ventilatorstage och 5 högtryckscompressorstage. Enskilda blad svetsas till hjuldisken med elektronstrålelsning för att bilda en integrerad bladskiva, vilket används i den tredje ventilatorstage och första högtryckscompressorstage. Integrerade bladskivor svetsas inte samman med rotorerna från andra stage för att bilda en flerstadig integrerad rotor, utan ansluts med korta skruvar. Generellt sett befinner sig detta på tidiga stadierna av tillämpningen av integrerade bladskivor.

2. F414 turbofanmotor

I F414-turbofanmotorn används integralblad i de 2:a och 3:e stegen av den trestegsfläkten och de första tre stegen av den sjustegs högtryckscompressorn. Dessa blad bearbetas med elektrokemiska metoder. GE har också utvecklat en fungerande repareringsmetod. På detta grundläggande koncept sammanfogas integralbladen från de 2:a och 3:e stegen av fläkten till ett enhetsrotor, och de första två stegen av compressorn sammanfogas också, vilket ytterligare minskar rotorvikten och förbättrar motorens hållbarhet.

Jämfört med EJ200 har F414 tagit ett stort steg framåt i tillämpningen av integralblad.

3. F119-PW-100-motor

Den trestegsfläkten och sexstegs högtryckscompressorn använder alla integralblad, och de första stegen av fläkten är tömda. De tömda bladen sammanfogas med hjulet genom linjär friktionssvetsning för att bilda integralblad, vilket minskar rotorns vikt på detta steg med 32 kg.

4. BR715-motor

I stora civila motorer har integrerade bladskivor också använts. Motorn BR715 använder femaxels CNC-skärteknik för att bearbeta den integrerade bladskivan, som används på den andra stadiet av övertryckscompressorn efter fansken, och de främre och bakre integrerade bladskivorna värms samman för att bildas till en integrerad rotor. Den används på Boeing 717.

Heta Nyheter

Heta Nyheter2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Vårt professionella säljteam väntar på din konsultation.