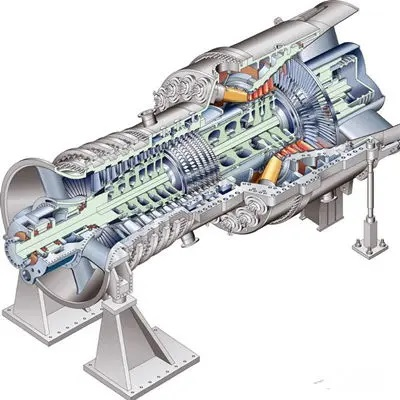

Som modern nyckelkraftmekanisk utrustning är förbättring av gasturbinens effektivitet avgörande för energianvändning och industriell utveckling. För att förbättra prestanda hos gasturbinerna har forskare vidtagit olika åtgärder i designen och materialets val för turbinbladen. Genom att optimera bladdesignen, välja nya högtemperaturodstandiga material och täcka blads yta med högtemperaturskyddslack (som NiCoCrAlY-lack) kan arbets-effektiviteten hos gasturbinerna förbättras på ett betydande sätt. Dessa lacker är populära bland materialforskare eftersom de är lätta att implementera, enkla i princip och effektiva.

Dock står gasdymningsbladen som opererar länge i högtemperatursmiljö inför problemet med interdiffusion av element mellan beläggningen och subtratet, vilket på allvar kommer att påverka beläggningens prestation. För att lösa detta problem kan ytvärmebehandlingsteknik, som tillämpning av högtemperaturskyddande beläggningar och etablering av diffusionsbarriärskikt, effektivt förbättra bladenhets högtemperaturmotstånd och livslängd, därmed förbättra drift-effektiviteten och tillförlitligheten för hela gasdymningen.

Termisk diffusionsteknik har använts inom högtemperaturytbehandling sedan 1988. Denna teknik kan skapa en tunn karboniserad lager på ytan av kolhaltiga material som stål, nikkelalloy, diamantalloy och cementerat karbid, vilket betydligt hårderar ytan på det bearbetade materialet. Material som behandlats med termisk diffusion har högre hårdhet och utmärkt motstånd mot smattrning och oxidering, vilket kan öka livslängden hos rismetallstrykformeringsmatriser, formeringsverktyg, rullformeringsverktyg etc. med upp till 30 gånger.

Inom tillverkning av flygmotorer är värmebehandlingsprocessen av turbinblad avgörande för att förbättra motorprestationerna. Dalian Yibangs nyligen introducerade maskeringsläger är speciellt utformat för högtemperaturdiffusionsbeläggningsprocesser och kan erbjuda god skydd i extremmiljöer över 1000 ° C, därmed betydligt förbättra produktiviteten och processstabiliteten.

Hög temperaturstabilitet: Maskeringslera fungerar väl i högtemperatursdiffusionsprocesser som överstiger 1000 ° C, och undviker risken för att traditionella maskeringsmaterial mjuknar vid höga temperaturer, vilket säkerställer pålitligheten hos beläggningen.

Ingen nikelfoilbeläggning krävs: Jämfört med traditionella metoder behöver maskeringslern inte ha någon ytterligare nikelfoilbeläggning, vilket förenklar arbetsskeden och sparar på arbets tid och materialkostnader.

Snabb härdning: Vid rumstemperatur börjar maskeringslern härdna redan efter 15 minuter och är fullständigt hårdad inom 1 timme, vilket betydligt kortar ner produktionscykeln och gör dipnings- och penslingsprocessen mer effektiv.

Enkel hantering och lätt avlägsning: Operatörer kan enkelt ta bort härdad maskeringslern med en hård plastkniv, vilket minskar processens komplexitet och kraven på operativa färdigheter.

Hög arbets-effektivitet: Maskeringslernet använder den "torkad pudermassa + låda"-lösningen. En låda kan slutföra maskeringsarbetet för ungefär 10 delar, vilket betydligt förbättrar effektiviteten och pålitligheten i processen.

Användningsscenarierna för tunga gasdåmar är främst markbaserad strömförsörjning, industriell och bostadsuppvärmning, så den slutgiltiga funktionen av dåmen återspeglas i skivutmatningen, som drar med generatorn för att generera elektricitet, och en viss utsläppstemperatur (för nedströms avfallsvärmeboiler och dampdåmar). När man utformar en gasdåm måste man ta hänsyn till både enkeltcykel och kombinerad cykel. Gasdåmar fokuserar mer på effektiviteten i strömföring och produktens slutprodukt eller kostnadseffektivitet, och jagar efter hållbara och pålitliga material, långa underhållscykler och långa intervaller. Designen av flygmotorer fokuserar på tyngdförhållandet. Produkten bör designas så lättsam och liten som möjligt, och den drivkraft som genereras bör vara så stor som möjligt. Det är en enkeltcykel, så materialen som används är mer "högpresterande". Samtidigt placeras större vikt vid bränsleeffektivitet under låglastoperation när man designar. Efter allt har flygplan mestadels sin tid i stratospären snarare än att ta av.

Faktum är att både flygplansmotorer och markbaserade gasturbiner är kronans juveler inom industrin på grund av svårigheten att tillverka dem, lång forsknings- och utvecklingscykel samt det breda spektrumet av involverade industrier. Men de har olika fokus och utmaningar på grund av sina olika tillämpningsområden. Det finns mycket få företag eller institutioner i världen som kan producera tunga gasturbiner och flygmotorer, såsom GE Pratt & Whitney i USA, Siemens i Tyskland, Rolls-Royce i Storbritannien, Mitsubishi i Japan, etc., eftersom det innefattar korsningen mellan många discipliner, systemdesign, material, processer och tillverkning av nyckelkomponenter, med stora investeringar, lång tid och långsamma resultat. Ovanstående företag har också gått igenom en lång utvecklingsperiod för att förbättra och utveckla sina produkter till dagens nivå, med lägre kostnader, högre prestanda och tillförlitlighet samt lägre utsläpp.

Heta Nyheter

Heta Nyheter2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Vårt professionella säljteam väntar på din konsultation.