O motor aeronáutico é o "coração" da aeronave e também é conhecido como a "joia da coroa da indústria". Sua fabricação integra muitas tecnologias de ponta na indústria moderna, envolvendo materiais, processamento mecânico, termodinâmica e outros campos. À medida que os países têm requisitos cada vez mais altos para o desempenho do motor, novas estruturas, tecnologias e processos em pesquisa e desenvolvimento e aplicação ainda continuam desafiando o ápice da indústria moderna. Um dos fatores importantes para melhorar a razão entre empuxo e peso dos motores aeronáuticos é o disco de pás integrado.

Antes do surgimento do disco de lâmina integral, as pás do rotor do motor precisavam ser conectadas ao disco através de encaixes, ranhuras e dispositivos de bloqueio, mas essa estrutura gradualmente deixou de atender às necessidades dos motores a jato de alta performance. O disco de lâmina integral, que integra as pás do rotor do motor ao disco, foi projetado e agora se tornou uma estrutura indispensável para motores com alta relação empuxo-peso. Ele já foi amplamente utilizado em motores de aeronaves militares e civis e possui as seguintes vantagens.

1.Perda de peso :Como a borda do disco não precisa ser usinada para instalar as linguetas e ranhuras para montagem das pás, o tamanho radial da borda pode ser reduzido significativamente, reduzindo assim consideravelmente a massa do rotor.

2.Reduz o número de peças :Além do fato de que o disco da roda e as pás estão integrados, a redução dos dispositivos de bloqueio é também uma razão importante. Os motores aeronáuticos têm requisitos extremamente rigorosos em termos de confiabilidade, e uma estrutura de rotor simplificada desempenha um grande papel na melhoria da confiabilidade.

3.Reduzir perda de fluxo de ar :A perda de escape causada pela lacuna no método de conexão tradicional é eliminada, melhorando a eficiência do motor e aumentando a empuxo.

O blisk, que reduz peso e aumenta a empuxo, não é uma "pérola" fácil de obter. Por um lado, o blisk é feito principalmente de materiais difíceis de processar, como liga de titânio e liga de alta temperatura; por outro lado, suas pás são finas e a forma das pás é complexa, o que coloca demandas extremamente altas na tecnologia de fabricação. Além disso, quando as pás do rotor são danificadas, elas não podem ser substituídas individualmente, o que pode causar o descarte do blisk, e a tecnologia de reparo é outro problema.

Atualmente, existem três tecnologias principais para a fabricação de pás integradas.

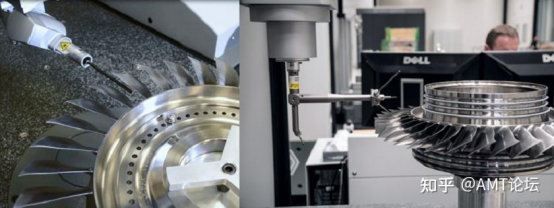

O fresamento CNC de cinco eixos é amplamente utilizado na fabricação de blisks devido às suas vantagens de resposta rápida, alta confiabilidade, boa flexibilidade de processamento e curto ciclo de preparação de produção. Os principais métodos de fresamento incluem fresamento lateral, fresamento axial e fresamento cicloidal. Os fatores-chave para garantir o sucesso dos blisks incluem:

Máquinas de cinco eixos com boas características dinâmicas

Softwares CAM profissionais otimizados

Ferramentas e conhecimento aplicado dedicados ao processamento de liga de titânio/liga de alta temperatura

A usinagem eletroquímica é um excelente método para usinar os canais dos discos de pás integradas de motores aeronáuticos. Existem várias tecnologias de usinagem na usinagem eletroquímica, incluindo usinagem eletrolítica de mangotes, usinagem eletrolítica de contornos e usinagem eletrolítica CNC.

Como a usinagem eletroquímica utiliza principalmente a propriedade de dissolução do metal no ânodo no eletrólito, a parte do cátodo não será danificada ao aplicar a tecnologia de usinagem eletroquímica, e a peça não será afetada por força de corte, calor de usinagem, etc., durante o processo, reduzindo assim o estresse residual no canal de pás integrado do motor a jato após a usinagem.

Além disso, em comparação com o fresamento de cinco eixos, as horas de trabalho da usinagem eletroquímica são reduzidas significativamente, e ela pode ser utilizada nas etapas de usinagem bruta, semi-acabamento e acabamento. Não é necessário polimento manual após a usinagem. Portanto, é uma das direções importantes de desenvolvimento para o processamento do canal de pás integrado do motor a jato.

As lâminas são processadas separadamente e depois soldadas ao disco de lâminas por meio de solda a feixe de elétrons, solda por atrito linear ou união por difusão no estado sólido em vácuo. A vantagem é que pode ser usada para a fabricação de discos de lâminas integrais com materiais de lâmina e disco inconsistentes.

O processo de solda tem requisitos elevados em relação à qualidade da solda das lâminas, o que afeta diretamente o desempenho e a confiabilidade do disco de lâminas do motor aeronáutico. Além disso, como as formas reais das lâminas utilizadas no disco de lâminas soldado não são consistentes, as posições das lâminas após a solda não são consistentes devido à limitação da precisão da solda, sendo necessário o uso de tecnologia de processamento adaptativo para realizar usinagem CNC de precisão personalizada para cada lâmina.

Além disso, a soldagem é uma tecnologia muito importante na reparação de pás integradas. Entre elas, a soldagem por atrito linear, como uma tecnologia de soldagem de fase sólida, possui alta qualidade nas juntas de soldagem e boa reprodutibilidade. É uma das tecnologias de soldagem mais confiáveis e de confiança para soldar componentes de rotor de motores aeronáuticos com alta relação empuxo-peso.

1. Motor a jato EJ200

O motor a jato EJ200 possui um total de 3 estágios de ventilador e 5 estágios de compressor de alta pressão. Lâminas individuais são soldadas ao disco da roda por feixe de elétrons para formar um disco de lâmina integral, que é usado no terceiro estágio do ventilador e no primeiro estágio do compressor de alta pressão. O disco de lâmina integral não é soldado junto com os rotores de outros estágios para formar um rotor de múltiplos estágios integral, mas é conectado com parafusos curtos. Em geral, ainda está na fase inicial da aplicação de discos de lâmina integral.

2. Motor turbofan F414

No motor a jato F414, os 2º e 3º estágios do ventilador de 3 estágios e os primeiros 3 estágios do compressor de alta pressão de 7 estágios utilizam pás integradas, que são processadas por métodos eletroquímicos. A GE também desenvolveu um método viável de reparo. Com base nisso, as pás integradas dos 2º e 3º estágios do ventilador são soldadas para formar um rotor integral, e os 1º e 2º estágios do compressor também são soldados, reduzindo ainda mais o peso do rotor e melhorando a durabilidade do motor.

Em comparação com o EJ200, o F414 deu um grande passo à frente na aplicação de pás integradas.

3. Motor F119-PW-100

O ventilador de 3 estágios e o compressor de alta pressão de 6 estágios utilizam todas pás integradas, e as pás do ventilador do 1º estágio são ocas. As pás ocas são soldadas ao disco da roda por meio de solda por atrito linear para formar uma pá integral, reduzindo o peso do rotor desta etapa em 32 kg.

4. Motor BR715

Em motores civis grandes, o disco de lâmina integrado também foi utilizado. O motor BR715 utiliza a tecnologia de usinagem CNC de cinco eixos para processar o disco de lâmina integrado, que é usado no compressor do segundo estágio do superaquecedor após o ventilador, e os discos de lâmina integrados frontal e traseiro são soldados juntos para formar um rotor integrado. Ele é usado no Boeing 717.

Notícias Quentes

Notícias Quentes2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nossa equipe de vendas profissional está aguardando sua consulta.