2.1 Preparação do revestimento de barreira térmica

Até certo ponto, a microestrutura do revestimento de barreira térmica não só afeta a isolamento térmico, resistência à oxidação e outras propriedades do revestimento, mas também determina a vida útil do revestimento. A microestrutura do revestimento de barreira térmica depende não apenas do material utilizado, mas também do seu processo de preparação. Portanto, é igualmente importante escolher o processo de preparação adequado de acordo com diferentes requisitos de preparação. Existem muitas maneiras de preparar revestimentos de barreira térmica, mas elas podem ser divididas principalmente em duas categorias: uma é o método de termoatomização, e a outra é o método de deposição a vapor físico. Entre eles, o método de termoatomização inclui principalmente o método de atomização supersônica, atomização por plasma, atomização explosiva e outros. O revestimento preparado por termoatomização é laminar. O método de deposição a vapor físico é principalmente depósito físico a vapor por feixe eletrônico (EB-PVD), e o revestimento preparado é colunar. A camada cerâmica do revestimento de barreira térmica é frequentemente usada por métodos como depósito físico a vapor por feixe eletrônico, atomização a plasma atmosférica e outros. A camada metálica de ligação adota principalmente tecnologias de termoatomização como atomização a plasma atmosférica (APS), atomização a plasma de baixa pressão (LPPS) e atomização a chama supersônica (HVOF) [40]. Até agora, APS e EB-PVD são os principais métodos para preparar revestimentos de barreira térmica para turbinas a gás.

2.1.1 Spray de plasma atmosférico

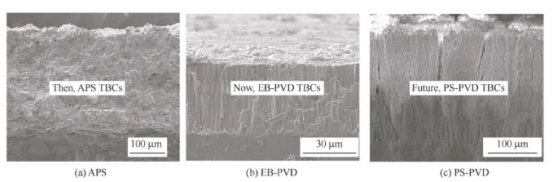

APS é um tipo de arco elétrico direto gerado pelo pistão de spray para converter Ar, He, N2 e outros gases em jatos de plasma, de modo que o pó cerâmico e metálico transportado pelo gás portador possa ser rapidamente aquecido e derretido em partículas fundidas ou semi-fundidas. Tecnologia para formar um revestimento na superfície da matriz de superligas ao impactá-lo com grande energia cinética (80 ~ 300 m/s) sob a ação do campo elétrico [42]. O revestimento térmico preparado pela tecnologia APS é composto por numerosas partículas interempilhadas, e a matriz está principalmente ligada mecanicamente à microestrutura laminar, que contém muitos defeitos paralelos à matriz de liga, como poros e microfissuras (como mostrado na Figura 2). As razões para a formação são as seguintes: sob condições de alta temperatura, a cerâmica ou metal se derreterá para formar partículas fundidas, e conterá alguns gases ambientais, mas a taxa de resfriamento do revestimento é muito rápida, o que fará com que os gases dissolvidos nas partículas fundidas durante o processo de deposição não possam precipitar a tempo, e então formar poros; Ao mesmo tempo, uma ligação insuficiente entre as partículas fundidas também levará à formação de poros e fissuras no revestimento. Portanto, se o APS for usado para preparar revestimentos térmicos, sua porosidade será alta e terá boa performance de isolamento térmico, mas suas desvantagens são tolerância insuficiente à deformação e resistência inadequada ao choque térmico [43], e é usado principalmente para peças com ambiente de trabalho relativamente bom. Além disso, o APS é barato para preparar, então pode ser aplicado a peças maiores.

2.1.2 Deposição por vapor físico com feixe de elétrons

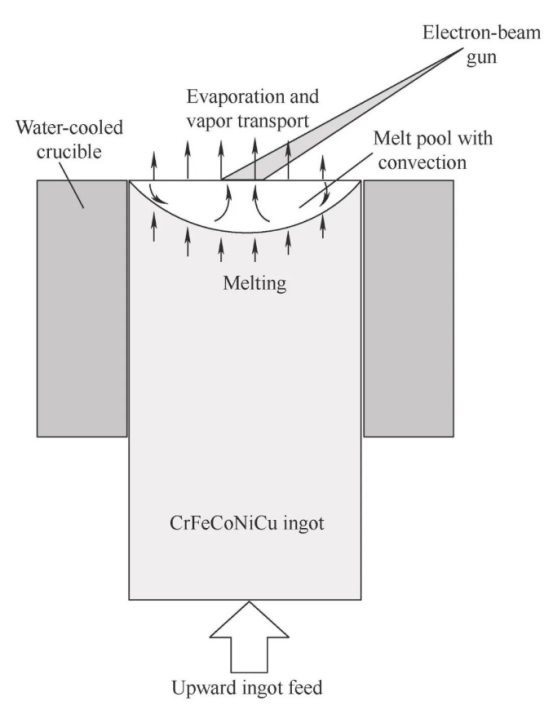

EB-PVD é uma tecnologia que utiliza um feixe de elétrons de alta densidade de energia para aquecer o pó de revestimento em uma câmara de vácuo e formar uma poça fundida na superfície do pó, vaporizando o pó cerâmico e depositando-o na superfície do substrato em estado atômico para formar um revestimento de barreira térmica [45], como mostrado na Figura 3. A estrutura do revestimento EB-PVD é uma estrutura cristalina colunar perpendicular à matriz de liga, e o revestimento e a matriz estão principalmente ligados por metalurgia. A superfície não apenas é suave, mas também possui boa densidade, portanto, apresenta alta força de união, tolerância a deformação e resistência a choques térmicos. Ela é aplicada principalmente em peças com ambiente de trabalho severo, como pás de rotor de turbinas a gás. No entanto, o custo de preparação do revestimento EB-PVD é caro, e apenas revestimentos finos podem ser preparados, e o tamanho estrutural das peças tem certos requisitos, então ela é raramente usada em turbinas a gás.

Os dois processos de preparação acima mencionados já estão muito maduros, mas ainda existem seus próprios problemas, como mostrado na Tabela 2. Nos últimos anos, pesquisadores relevantes têm continuado aperfeiçoando e criando novos métodos de preparação de revestimentos térmicos de barreira. Atualmente, entre os métodos mais comuns de preparação de revestimentos térmicos de barreira, o mais destacado é a tecnologia de deposição física a vapor por plasma (PS-PVD), que é considerada uma das formas mais promissoras e eficazes de preparação de revestimentos térmicos de barreira.

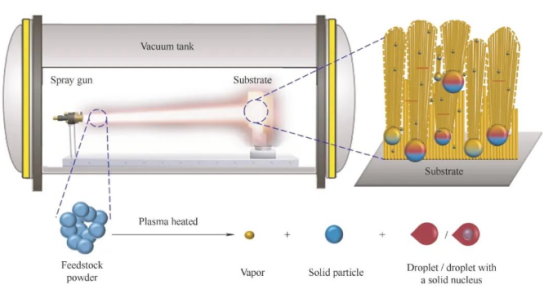

2.1.3 Deposição física a vapor por plasma

A tecnologia PS-PVD é desenvolvida com base no jateamento a plasma de baixa pressão. A estrutura do revestimento preparada por este método é composta de penachos e colunas, e os poros no revestimento são numerosos e as lacunas são grandes, como mostrado na Figura 4. Portanto, a tecnologia PS-PVD melhorou o problema de isolamento térmico insuficiente do revestimento EB-PVD e a resistência térmica inadequada do revestimento APS, e o revestimento de barreira térmica preparado pela tecnologia PS-PVD possui alta força de união, bom desempenho de isolamento térmico e boa resistência ao choque térmico, mas baixa resistência à corrosão e à oxidação por CMAS. Com base nisso, ZHANG et al. [41] propuseram um método de modificação do revestimento de barreira térmica PS-PVD 7YSZ com Al2O3. Os resultados experimentais mostram que a resistência à oxidação e a resistência à corrosão por CMAS do revestimento de barreira térmica 7YSZ preparado pela tecnologia PS-PVD podem ser aprimorados pela modificação aluminizada.