A câmara de combustão é um dos componentes principais de um motor de aeronave, e o desempenho aerodinâmico da câmara de combustão desempenha um papel vital no desempenho do motor inteiro. Para atender aos requisitos técnicos cada vez mais rigorosos do motor para a câmara de combustão, o modo de organização da combustão e as características de fluxo dentro da câmara de combustão tornaram-se muito complexos. O processo de desaceleração e pressurização do difusor pode enfrentar separação de fluxo sob um gradiente de pressão adverso forte; o fluxo de ar passa por um dispositivo de vorticidade multiestágio para formar uma grande estrutura de vórtice, que, por um lado, promove a atomização e a evaporação do combustível líquido e forma uma mistura altamente pulsante e instável com o combustível, e, por outro lado, gera uma chama estacionária na zona de recirculação aerodinâmica; os jatos múltiplos do orifício principal de combustão/mistura interagem com o fluxo lateral no tubo de chama para formar um par de vórtices contrarrotativos, que têm uma influência importante na mistura turbulenta. Com base no fluxo, processos físicos e químicos em múltiplas escalas, como atomização e evaporação, mistura, reação química e interação entre turbulência e chama, estão fortemente acoplados, determinando coletivamente as características aerodinâmicas da câmara de combustão. A modelagem e o cálculo de alta precisão desses processos físicos e químicos sempre foram um tema de pesquisa em destaque tanto no Brasil quanto no exterior.

Os processos de atomização, evaporação, mistura e combustão na câmara de combustão se desenvolvem e evoluem em um ambiente de fluxo turbulento, portanto, o fluxo é a base para a simulação do desempenho aerodinâmico da câmara de combustão. A característica básica da turbulência é que os parâmetros de fluxo mostram pulsação aleatória devido ao processo de convecção não linear. A turbulência contém muitas estruturas de vórtice. As escalas de diferentes vórtices em comprimento e tempo são enormes, e à medida que o número de Reynolds aumenta, as diferenças entre as escalas aumentam drasticamente. De acordo com a proporção das estruturas de vórtice turbulentas que são resolvidas diretamente, simulação de turbulência os métodos são divididos em simulação numérica direta (DNS), Reynolds-Averaged Navier-Stokes (RANS), simulação de grande vórtice (LES) e métodos de simulação de turbulência mista. O método RANS, amplamente utilizado na engenharia, resolve o campo médio turbulento e utiliza um modelo para simular toda a informação de pulsação turbulenta. A quantidade de cálculo é pequena, mas a precisão é ruim. Para processos de fluxo com forte rotação e instável no interior do combustor, RANS não pode atender aos requisitos de design refinado. Pitsch apontou que a complexidade computacional do LES está entre RANS e DNS, e atualmente é usado para cálculos de combustão turbulenta em espaços ilimitados com números de Reynolds médios e baixos. Devido à pequena escala da turbulência na área próxima à parede do combustor e ao alto número de Reynolds do fluxo, a quantidade de grades necessária para o cálculo LES de uma única cabeça do combustor sozinha está na faixa de centenas de milhões a bilhões. Tal consumo elevado de recursos computacionais limita o uso generalizado do LES em simulações de combustores.

O estabelecimento de modelos e métodos de cálculo de alta precisão com base nos quadros de Simulação de Muito Grande Vortex (VLES) e Método Híbrido RANS-LES é uma tendência importante na simulação numérica. O método VLES desenvolvido por Han et al. resolve o problema de baixa eficiência computacional causado pelo filtro de escala de grade e pela resolução de correspondência de escala de turbulência nas LES tradicionais, e realiza a modelagem de acoplamento entre as características multi-escala da turbulência, as características de evolução transitória e a resolução da grade. O VLES ajusta adaptativamente a razão entre a solução de turbulência e a modelagem do modelo com base nas características em tempo real da evolução da estrutura de vórtice, reduzindo significativamente os custos computacionais enquanto garante a precisão dos cálculos.

No entanto, em comparação com a LES tradicional, a teoria e as características da VLES não foram amplamente estudadas e utilizadas. Este artigo introduz sistematicamente a teoria de modelagem da VLES e seus efeitos de aplicação em vários cenários físicos relacionados a câmaras de combustão, promovendo o uso em larga escala da VLES no campo de simulação de câmaras de combustão de motores aeronáuticos.

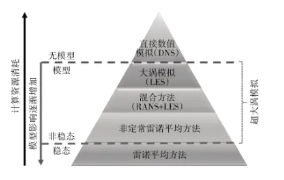

A influência dos métodos de simulação de turbulência no consumo de recursos computacionais e nos modelos é mostrada na Figura 1. Os métodos RANS, LES e VLES todos conseguem simular o fluxo através do modelamento de turbulência. Deve-se notar que a definição clara mais antiga de VLES foi dada por Pope, que se refere a "a escala da grade computacional ser muito grossa de modo que a energia cinética turbulenta resolvida diretamente seja inferior a 80% da energia cinética turbulenta total". Ao mesmo tempo, o significado de LES dado por Pope [6] é "a grade computacional é muito fina de modo que a energia cinética turbulenta resolvida diretamente seja superior a 80% da energia cinética turbulenta total". No entanto, deve-se notar que o VLES introduzido neste artigo é um novo método computacional que foi remodelado e desenvolvido com base no método anterior. Embora os nomes sejam os mesmos, o novo método VLES é essencialmente diferente do método VLES definido por Pope. Como pode ser visto na figura, os modos de turbulência tradicionais são RANS, URANS, híbrido RANS/LES, LES e DNS em ordem de precisão de cálculo. Sob o novo quadro de modelo, os modos de turbulência são divididos em RANS, VLES e DNS em ordem de precisão de cálculo. Ou seja, o método VLES realiza a unificação de múltiplos modos de turbulência tradicionais, e diferentes modelos transitam e convertem suavemente de forma adaptativa de acordo com as características locais nos cálculos reais.

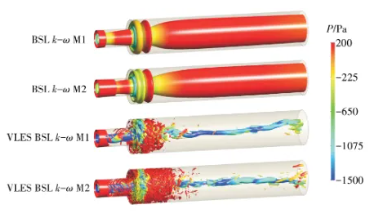

A câmara de combustão de um motor a jato geralmente adota formas de organização do campo de fluxo, como vorticidade em múltiplas etapas e forte vorticidade. O fluxo de vorticidade é a forma de fluxo mais básica na câmara de combustão. Como a vorticidade é dominante tanto na direção do fluxo quanto na direção tangencial, a turbulência da vorticidade apresenta uma anisotropia mais forte do que a dos fluxos tradicionais de tubo, canal e jato. Portanto, a simulação numérica da vorticidade representa um grande desafio para o método de simulação de turbulência. Xia et al. utilizaram o método VLES para calcular o exemplo clássico de fluxo de forte vorticidade no tubo; Dellenback et al. [14] realizaram experimentos de campo de fluxo sobre esse exemplo e possuem dados experimentais detalhados. O número de Reynolds do fluxo do exemplo calculado é 1.0 × 105 (com base no diâmetro do tubo circular) e o número de redemoinho é 1.23. Dois conjuntos de malhas estruturadas são usados no cálculo. O número total de malhas esparsas (M1) é de aproximadamente 900.000 e o número total de malhas criptografadas (M2) é de aproximadamente 5,1 milhões. Os resultados dos momentos estatísticos obtidos pelo cálculo são comparados ainda mais com os resultados experimentais para verificar a precisão do cálculo do método VLES.

A comparação dos resultados do cálculo de diferentes métodos e dos resultados experimentais da distribuição radial da velocidade média circunferencial e da velocidade pulsante em diferentes posições downstream sob fluxo fortemente turbinado está mostrada na Figura 4. Na figura, as coordenadas horizontal e vertical são distância adimensional e velocidade adimensional, respectivamente, onde D1 é o diâmetro do tubo circular de entrada e Uin é a velocidade média de entrada. Como pode ser visto na figura, o campo de fluxo mostra um típico vórtice composto tipo Rankin gradualmente se transformando em um único vórtice de corpo rígido. Comparando os resultados do cálculo e experimentais, pode-se observar que o método VLES possui uma alta precisão de cálculo para a previsão da velocidade circunferencial de fluxos fortemente turbinados, estando em boa concordância com a distribuição das medições experimentais. O método tradicional RANS apresenta uma grande desvio no cálculo de fluxos turbinados e não consegue prever corretamente a evolução espacial do campo de fluxo turbinado e das turbulências pulsantes. Em comparação, o método VLES possui uma alta precisão na previsão do campo de velocidade média, campo de velocidade pulsante e evolução espacial sob fluxo fortemente turbinado complexo, e ainda pode garantir uma alta precisão de cálculo mesmo em resoluções de malha relativamente esparsas. Para a previsão da velocidade média circunferencial, os resultados de cálculo do método VLES são basicamente consistentes em duas resoluções de malha, esparsa e densa.

Para estudar a viabilidade do método VLES na previsão de problemas de combustão turbulenta [15-16], um modelo de combustão turbulenta baseado no método VLES acoplado com os manifolds gerados por chamas (FGM) foi desenvolvido. A ideia básica é assumir que a chama turbulenta tem localmente uma estrutura de chama laminar unidimensional, e que a superfície da chama turbulenta é a média ensemble de uma série de superfícies de chama laminar. Portanto, o espaço de componentes de alta dimensão pode ser mapeado para um padrão de fluxo de baixa dimensão composto por várias variáveis características (fração de mistura, variável de progresso da reação, etc.). Sob a condição de considerar o mecanismo de reação detalhado, o número de equações de transporte a serem resolvidas é reduzido significativamente, reduzindo assim substancialmente o custo computacional.

O processo de implementação específico é construir a tabela de dados laminar FGM com base na fração de mistura e nas variáveis de progresso da reação, considerando a interação entre a combustão turbulenta assumindo o método de função de densidade de probabilidade para integrar a tabela de dados laminar, e assim obter a tabela de dados turbulentos. No cálculo numérico, as equações de transporte da fração de mistura, das variáveis de progresso da reação e da respectiva variância são resolvidas, e as informações do campo de combustão são obtidas consultando a tabela de dados turbulentos.

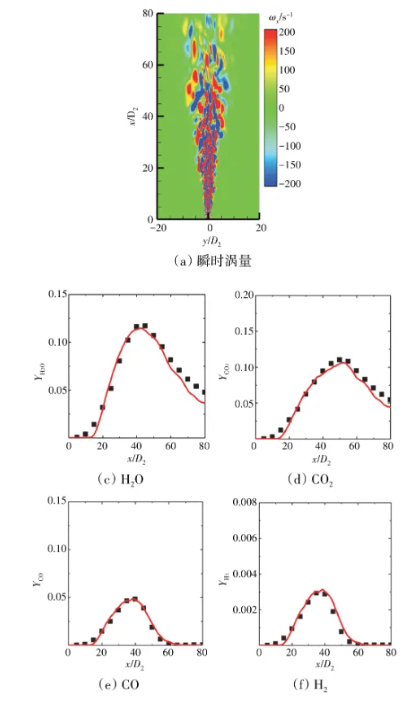

O modelo de combustão turbulenta baseado em VLES e FGM foi usado para realizar cálculos numéricos sobre a chama de jato turbulento de metano/ar (Flame D) medida pelo laboratório Sandia nos Estados Unidos, e comparações quantitativas foram feitas com os dados experimentais medidos. O material combustível do exemplo da Chama D da Sandia (número de Reynolds é 22400) é uma mistura completa de metano e ar com uma razão volumétrica de 1:3, a velocidade de entrada do combustível é de aproximadamente 49,9 m/s, e a velocidade do rastro é de aproximadamente 11,4 m/s. A chama principal é uma mistura de metano queimado e ar, e o material do rastro é ar puro. O cálculo utiliza uma grade estruturada, e o número total de grades é de aproximadamente 1,9 milhão.

A distribuição da fração de massa média dos diferentes componentes ao longo do eixo é mostrada na Figura 5. As coordenadas horizontais e verticais na figura são a distância adimensional (D2 é o diâmetro do tubo de jato de entrada) e a fração de massa adimensional, respectivamente. Pode-se ver na figura que a previsão dos principais componentes do processo de combustão pelo método VLES está, em geral, em bom acordo com os resultados experimentais. A distribuição dispersa da temperatura em diferentes posições downstream no espaço da fração de mistura é mostrada na Figura 6. Pode-se ver na figura que a tendência de distribuição dispersa prevista pelo método VLES é basicamente consistente com os resultados experimentais, e apenas o valor extremo calculado da temperatura é ligeiramente maior que o valor experimental. A distribuição da vorticidade instantânea, temperatura e função de controle de resolução calculada pelo VLES é mostrada na Figura 7, onde a linha sólida é tomada como Zst=0.351. Pode-se ver na figura que a área do jato central exibe uma forte pulsação turbulenta, e à medida que o campo de fluxo se desenvolve downstream, a escala da estrutura de vórtice aumenta gradualmente. Como pode-se ver nas Figuras 7 (b) e (c), em grande parte das áreas de reação química, a função de controle de resolução está entre 0 e 1, indicando que a resolução da malha local pode capturar a turbulência em larga escala e simular apenas a turbulência em pequena escala através do modelo. Nesse caso, o VLES comporta-se como um modo de solução de simulação de grandes vórtices aproximado. Na camada de cisalhamento do jato e na borda externa da chama downstream, a função de controle de resolução está próxima de 1, indicando que a escala do filtro truncado da malha computacional é maior que a escala de turbulência local. Nesse caso, o VLES comporta-se como um modo de solução de média de Reynolds instável. Em suma, pode-se ver que o método VLES pode realizar a transformação de múltiplos modos de solução de turbulência de acordo com as características em tempo real da evolução da estrutura de vórtice, e pode prever com precisão o processo de combustão instável em chamas turbulentas.

A maior parte do combustível utilizado na câmara de combustão de um motor a jato é combustível líquido. O combustível líquido entra na câmara de combustão e passa pelos processos de atomização primária e secundária. Existem muitas dificuldades na simulação do processo completo de atomização do combustível líquido, incluindo a captura da configuração da interface topológica bifásica gas-líquido, deformação e ruptura da coluna líquida, evolução da quebra de bandas e filamentos líquidos em gotículas, e a interação entre o fluxo turbulento e as gotículas. Huang Ziwei [19] desenvolveu um modelo de simulação do processo completo de atomização baseado no método VLES acoplado com o método híbrido VOFDPM de cálculo de atomização, realizando a simulação numérica de todo o processo de atomização do combustível, desde o estado líquido contínuo até as gotículas discretas.

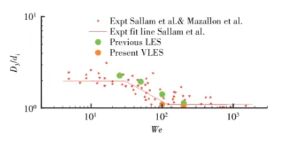

Um modelo de simulação de processo de atomização recém-desenvolvido foi utilizado para realizar cálculos numéricos de alta precisão do processo clássico de atomização de coluna líquida em fluxo lateral, e foi feita uma comparação detalhada com os resultados experimentais na literatura aberta [20] e com os resultados de cálculo da simulação de grandes vórtices [21]. No exemplo de cálculo, a fase gasosa é ar com velocidades de 77,89 e 110,0 m/s, respectivamente, e a fase líquida é água com velocidade de 8,6 m/s. Os números de Weber correspondentes são 100 e 200, respectivamente. Para simular melhor o processo de ruptura secundária, o modelo de ruptura utiliza o modelo Kelvin-Helmholtz e Rayleigh-Taylor (KHRT).

O processo completo de atomização previsto pelo VLES sob a condição do número de Weber 100 está mostrado na Figura 8. Como pode ser visto na figura, uma fina camada de coluna líquida é formada na área inicial, e então a coluna líquida se quebra em bandas e filamentos líquidos, e se fragmenta em gotículas sob a ação da força aerodinâmica, e as gotículas são ainda mais fragmentadas em gotículas menores através de um segundo processo de ruptura. A velocidade do jato e a distribuição de vorticidade transversal calculadas pelo VLES sob a condição do número de Weber 100 estão mostradas na Figura 9. Como pode ser visto na figura, há uma zona típica de recirculação de baixa velocidade no lado abrigado da coluna líquida. Pode-se observar a partir da distribuição instantânea de vorticidade que o lado abrigado da coluna líquida exibe uma estrutura de vórtice forte, e o movimento turbulento intenso na zona de recirculação de baixa velocidade contribui para a ruptura da folha da coluna líquida e a formação de gotículas.

A razão entre o diâmetro inicial do jato e a dimensão mínima de fluxo do jato líquido quando a coluna líquida começa a se fragmentar sob diferentes números de Weber é mostrada na Figura 10. Na figura, di é a dimensão mínima de fluxo do jato líquido quando a coluna líquida começa a se fragmentar, e D3 é o diâmetro inicial do jato líquido. Pode-se observar na figura que os resultados dos cálculos VLES estão em boa concordância com os resultados experimentais, sendo melhores do que os resultados dos cálculos de simulação de grande vórtice descritos na literatura [21].

Para atender aos requisitos de baixas emissões, as câmaras de combustão de aeronaves civis geralmente são projetadas com combustão magra pré-misturada ou parcialmente pré-misturada. No entanto, a combustão magra pré-misturada tem pouca estabilidade e tende a excitar modos de oscilação de combustão acoplados termoacusticamente, levando à instabilidade da combustão. A instabilidade da combustão é altamente destrutiva e pode ser acompanhada por problemas como retorno do fluxo (flashback) e deformação sólida, o que é um problema proeminente enfrentado pelo design da câmara de combustão.

O cálculo numérico da instabilidade de combustão pode ser dividido em duas categorias: método de desacoplamento e método de acoplamento direto. O método de previsão de instabilidade de combustão desacoplado separa as soluções de combustão não estacionária e acústica. A combustão não estacionária requer um grande número de amostras de cálculo numérico para construir uma função de descrição de chama confiável. Se for usado o método de simulação de grandes vórtices, o consumo de recursos de computação é muito grande. O método de cálculo de acoplamento direto baseia-se no método de solução compressível e obtém diretamente o resultado da instabilidade de combustão por meio de cálculos não estacionários de alta precisão, ou seja, o processo de cálculo de acoplamento de combustão e acústica não estacionárias sob condições de trabalho dadas é concluído de uma vez dentro do mesmo quadro de cálculo.

No estudo da simulação numérica da desacoplamento da instabilidade de combustão, Huang et al. [27] desenvolveram um modelo de cálculo de instabilidade de combustão baseado no método VLES acoplado com o método de cálculo de chama espessada, e alcançaram uma previsão precisa do processo de combustão não estável sob excitação acústica. O exemplo de cálculo é uma chama de etileno/ar completamente pré-misturada desenvolvida pela Universidade de Cambridge, com um coeficiente de equivalência de 0,55 e um número de Reynolds de aproximadamente 17000. A comparação entre os resultados do cálculo VLES e os resultados experimentais das características dinâmicas da chama não estável sob excitação acústica está mostrada na Figura 12. Pode-se ver na figura que durante o processo de excitação de entrada, a chama se enrola nas camadas de cisalhamento interno e externo e evolui para um par de vórtices contrarrotativos. Nesse processo, a evolução do perfil em forma de cogumelo da chama continua a se desenvolver com a mudança do ângulo de fase. Os resultados do cálculo VLES reproduzem bem as características de evolução da chama observadas no experimento. A comparação da amplitude e da diferença de fase da resposta da taxa de liberação de calor sob excitação acústica de 160 Hz obtida por diferentes métodos de cálculo e medições experimentais está mostrada na Figura 13. Na figura, Q' e Q ͂ são, respectivamente, a liberação de calor pulsante e a liberação média de calor da combustão, A é a amplitude da excitação acústica senoidal, e o eixo vertical da Figura 13 (b) é a diferença de fase entre o sinal de liberação de calor transitório da combustão sob excitação acústica e o sinal de excitação de velocidade na entrada. Como pode ser visto na figura, a precisão da previsão do método VLES é comparável à precisão da simulação de grande vórtice [28], e ambos estão em boa concordância com os valores experimentais. Embora o método RANS não estacionário preveja a tendência da resposta não linear, os resultados quantitativos calculados desviam muito dos valores experimentais. Para os resultados da diferença de fase (Figura 13 (b)), a tendência da diferença de fase prevista pelo método VLES com a amplitude da perturbação é basicamente consistente com os resultados experimentais, enquanto os resultados da simulação de grande vórtice não preveem bem a tendência mencionada.

Notícias Quentes

Notícias Quentes2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nossa equipe de vendas profissional está aguardando sua consulta.