No campo da indústria pesada, o tipo mais comum de equipamento de geração de energia de conversão térmica - o turbogerador a gás pesado, devido ao pequeno tamanho, ciclo curto, alta eficiência, menos poluição e outras características, é amplamente utilizado em cargas de pico da rede elétrica, extração e transmissão de energia, geração de energia no oceano, propulsão de navios avançados, aerosspace e outros campos, sendo chamado de "pérola industrial". Em certo sentido, o nível geral de desenvolvimento da indústria nacional está intimamente relacionado ao nível de pesquisa e desenvolvimento dos turbinas a gás pesadas.

Em 1939, a empresa suíça BBC produziu a primeira turbina a gás pesada do mundo para geração de energia, o que iniciou o rápido desenvolvimento de turbinas a gás pesadas em todo o mundo. Nos últimos anos, a demanda por conservação de energia e proteção ambiental tem aumentado, e os requisitos de desempenho das turbinas a gás pesadas também foram melhorados, com o objetivo de alta eficiência e baixas emissões [1]. Existem dois fatores principais que afetam a eficiência das turbinas a gás: um é a temperatura de entrada da turbina, e o outro é a razão de compressão do compressor. Dentre eles, o mais crítico é como aumentar a temperatura de entrada da turbina [2]. Portanto, as pás da turbina, como componentes centrais das turbinas a gás, melhoram principalmente a temperatura de entrada da turbina com base em três pontos, ou seja, materiais metálicos resistentes a altas temperaturas, tecnologia avançada de resfriamento e tecnologia de revestimento térmico.

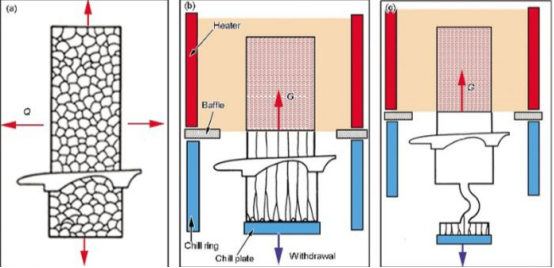

Nos últimos anos, a tecnologia de formação de cristais direcionais/cristais únicos de superligas, a tecnologia de revestimento térmico de barreira e a tecnologia de resfriamento por filme de gás foram desenvolvidas vigorosamente [3]. Vários estudos mostraram que o uso da estrutura de resfriamento projetada pode reduzir a temperatura superficial dos componentes da extremidade quente (pás de turbina, câmaras de combustão, etc.) em aproximadamente 500 ° C, mas ainda não é suficiente para atender aos requisitos. No entanto, para continuar aprimorando a tecnologia de resfriamento das turbinas, as estruturas de resfriamento projetadas e fabricadas pelos pesquisadores não apenas são muito complexas, mas também difíceis de processar. Além disso, muitos superligas usados na fabricação das pás de turbinas a gás pesadas já atingiram suas temperaturas limite, enquanto os compostos de matriz cerâmica com melhor resistência ao calor ainda não estão maduros o suficiente para aplicação [4]. Em contrapartida, a tecnologia de revestimento térmico apresenta um custo mais baixo e uma excelente capacidade de isolamento térmico. Estudos mostraram que o revestimento térmico de 100 ~ 500 μ m é depositado na superfície da pás da turbina por meio da tecnologia de projeção térmica, o que pode evitar o contato direto entre o gás quente e a pás da turbina a gás pesada, reduzindo a temperatura da superfície em aproximadamente 100 ~ 300 ℃ , permitindo que a turbina a gás pesada seja colocada em operação com segurança [5-6].

Portanto, considerando vários fatores, o único método viável e eficaz para alcançar alta eficiência, baixa emissão e longa vida útil de turbinas a gás pesadas é a tecnologia de revestimento de barreira térmica. Essa tecnologia é amplamente utilizada em componentes da extremidade quente das turbinas a gás e motores aeronáuticos. Por exemplo, um revestimento de barreira térmica é aplicado na superfície de uma pás de turbina para separá-la do gás de alta temperatura, reduzindo a temperatura superficial da pás, prolongando sua vida útil e permitindo que ela opere em temperaturas mais altas, melhorando assim a eficiência da turbina a gás. Desde seu desenvolvimento nos fins dos anos 1940 e início dos anos 1950, o revestimento de barreira térmica atraiu grande atenção e foi vigorosamente promovido e desenvolvido por muitas instituições de pesquisa científica e fabricantes de revestimentos ao redor do mundo, e a demanda por tecnologia de revestimento de barreira térmica na indústria moderna está se tornando cada vez mais urgente. Portanto, o estudo de revestimentos de barreira térmica para turbinas a gás tem grande significado prático e estratégico.

Nos últimos anos, o revestimento mais amplamente utilizado para turbinas a gás de grande porte ainda é a zircônia estabilizada com ítrio (6-8YSZ) com uma fração de massa de 6 wt.% ~ 8 wt.%, mas o revestimento YSZ não só está sujeito a transformação de fase e sinterização, como também é propenso à corrosão por sais fundidos em temperaturas acima de 1 200 ℃ . Ou seja, corrosão por CMAS (CaO-MgO-Al2O3-SiO2 e outras substâncias silicatas) e corrosão térmica. Para que o revestimento funcione em temperaturas acima de 1 200 ℃ por muito tempo, os pesquisadores fizeram muitos esforços, incluindo a busca e o desenvolvimento de novos revestimentos de barreira térmica, a melhoria do processo de preparação de revestimentos de barreira térmica e a regulação da estrutura do revestimento. Portanto, com base na discussão sobre o estado atual dos turbinas a gás industriais e a estrutura do sistema, materiais e métodos de preparação de revestimentos de barreira térmica, este artigo resume o estado da pesquisa sobre revestimentos de barreira térmica para turbinas a gás contra a corrosão por CMAS e outras propriedades-chave, fornecendo uma referência para a pesquisa de revestimentos de barreira térmica contra a corrosão por CMAS.

Desde que a primeira turbina a gás do mundo foi lançada em 1920, as turbinas a gás começaram a se desenvolver rapidamente no campo industrial. Nos últimos anos, a escala do mercado global de turbinas a gás pesadas continua a crescer, os países estão dando mais atenção ao desenvolvimento e pesquisa de turbinas a gás pesadas e continuam aumentando o investimento de capital e mão-de-obra, e o nível técnico das turbinas a gás pesadas tem sido constantemente melhorado. O nível técnico das turbinas a gás pesadas é determinado pelo nível de temperatura na entrada da turbina, que pode ser dividido em classes E, F e H de acordo com a faixa de temperatura [7]. Entre elas, a potência da classe E é de 100 ~ 200 MW, a potência da classe F é de 200 ~ 300 MW, e a potência da classe H é superior a 300 MW.

1.1 Situação atual das turbinas a gás pesadas nacionais

Nos anos 1950, as turbinas a gás pesadas da China precisavam ser introduzidas por empresas estrangeiras [General Electric (GE), Siemens da Alemanha (Siemens), Mitsubishi Heavy Industries do Japão (MHI)], e depois serem projetadas, desenvolvidas e fabricadas de forma independente. Nesta fase, a tecnologia de turbinas a gás pesadas do nosso país foi rapidamente desenvolvida. Nos anos 1980, ocorreu na China um grave problema de escassez de petróleo e gás, e o desenvolvimento da tecnologia de turbinas a gás pesadas foi forçado a entrar em um estado de recessão. Até 2002, com a transmissão de gás leste-oeste e o desenvolvimento e introdução de gás natural no nosso país, o problema de petróleo e gás foi resolvido, e as turbinas a gás pesadas da nossa país finalmente começaram uma nova rodada de desenvolvimento [8]. Atualmente, a fabricação de turbinas a gás pesadas da China depende principalmente de empresas como Shanghai Electric, Dongfang Electric, Harbin Electric e outras.

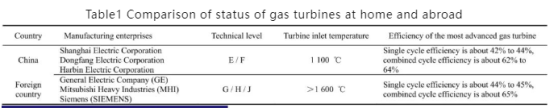

Em 2012, no âmbito dos '863' grandes projetos na área de energia, o turbocompressor a gás pesado R0110, desenvolvido pela Shenyang Leing Company e por universidades importantes da China, concluiu com sucesso a operação de teste de carga de 72h, o que marca a produção bem-sucedida do primeiro turbocompressor a gás pesado com direitos de propriedade intelectual independentes, com uma carga base de 114,5MW. A eficiência térmica é de 36%. Desde então, a China tornou-se o quinto país no mundo com capacidade independente de pesquisa e desenvolvimento de turbinas a gás pesadas. Em 2014, a Shanghai Electric comprou uma participação na Ansaldo, na Itália, rompendo o monopólio estrangeiro na indústria de turbinas a gás, o que também permitiu à China realizar inicialmente a localização das turbinas a gás pesadas de classe E/F. Em 2019, liderado pela China Re-Combustion, a tecnologia conjunta de várias instituições fabricou com sucesso a pás móveis de primeira etapa, as pás estáticas de primeira etapa e a câmara de combustão do turbocompressor a gás de classe F de 300 MW, o que marca que a China já tem capacidade para fabricar inicialmente os componentes quentes das turbinas a gás pesadas; No mesmo ano, a Shanghai Electric e a Ansaldo desenvolveram com sucesso uma turbina a gás pesada de classe H GT36, tornando-se a primeira turbina a gás pesada de classe H desenvolvida em nosso país. Em 2020, no projeto '973', o primeiro turbocompressor a gás pesado de classe F de 50 MW (chamado G50), desenvolvido independentemente pela China Dongfang Electric e pela Universidade Jiaotong de Xi'an, concluiu com sucesso a operação de teste estável sob carga total [9], o que indica que a China já tem capacidade para desenvolver inicialmente turbinas a gás pesadas de classe F. Em junho de 2022, a Jiangsu Yonghan participou com sucesso no desenvolvimento da pás da turbina de 300 MW de turbina a gás pesada, marcando um avanço adicional no desenvolvimento de turbinas a gás pesadas de 300 MW na China. No entanto, embora o nível de tecnologia de turbinas a gás pesadas na China esteja melhorando rapidamente, as turbinas a gás de classe E/F ainda são amplamente utilizadas no mercado doméstico de turbinas a gás. Entre elas, a eficiência em ciclo simples das turbinas a gás pesadas mais avançadas no mercado doméstico é de 42% a 44%, e a eficiência em ciclo combinado é de 62% a 64% [10].

Apesar do rápido desenvolvimento da ciência e tecnologia global e da economia nos últimos anos, o nível técnico das turbinas a gás pesadas tem melhorado gradualmente, mas uma grande parte do mercado mundial de turbinas a gás pesadas ainda é dividido pela GE dos Estados Unidos, MHI do Japão, Alstom da França e Siemens da Alemanha. Com o desenvolvimento da tecnologia industrial, a tecnologia de turbinas a gás pesadas tornou-se mais madura, e o foco de pesquisa e desenvolvimento deslocou-se gradualmente do campo de turbinas a gás aeroespaciais para o campo de turbinas a gás pesadas, e turbinas a gás das classes E, F, G, H e J foram desenvolvidas.

Atualmente, no mercado de turbinas a gás pesadas, muitos produtos da Mitsubishi do Japão são mais populares entre o público. Entre eles, a turbina a gás do tipo JAC fabricada pela Mitsubishi Heavy Industries é conhecida como a turbina a gás mais eficiente do mundo, e sua eficiência de geração de energia em ciclo combinado pode alcançar 64% ou até mais. A turbina a gás M701J, a turbina a gás com maior eficiência térmica do mundo para geração de energia, possui uma potência de 470 MW em ciclo simples e 680 MW em ciclo combinado. Além disso, a turbina a gás M501J ainda mantém 55% de eficiência térmica sob condições de carga de 50%, e seu desempenho é muito excelente.

A turbina a gás pesada classe SGT5-9000HL de 50 HZ, desenvolvida e fabricada pela Siemens da Alemanha, é a turbina a gás pesada mais potente do mundo, com a maior potência de saída de um único conjunto. A turbina a gás pesada pode gerar até 840 MW de eletricidade no modo combinado, e sua eficiência no ciclo combinado também atinge 63%, mas ela não é a turbina a gás mais eficiente em ciclo combinado.

Em outubro de 2019, a GE lançou a turbina a gás pesada 7HA.03, que possui uma potência combinada máxima ligeiramente inferior à da turbina a gás pesada da classe SGT5-9000HL da Siemens, atingindo 821 MW, mas sua eficiência combinada máxima é estimada em até 63,9%. Em 2022, a turbina a gás 7HA.03 foi colocada em operação comercial pela primeira vez, com eficiência de geração de energia combinada excedendo 64% e taxa de crescimento de carga de até 75 MW/min. A turbina a gás 7HA.03 pode reduzir emissões em 70%. Para reduzir ainda mais as emissões de carbono da geração de energia a gás, a turbina a gás 7HA.03 da GE atualmente suporta a queima de 50% de hidrogênio em volume e possui uma saída líquida de 430 MW em ciclo simples. Uma usina de turbina a gás pesada 7HA.03 de "um-treino" pode fornecer geração de energia de até 640 MW, enquanto uma usina de turbina a gás pesada 7HA.03 de "dois-treinos" pode fornecer geração de energia de até 1 282 MW.

Hoje, a temperatura de entrada dos turbinas a gás pesadas mais avançadas do mundo é tão alta quanto 1.600 ° C [11]. Alguns profissionais preveem que a temperatura máxima de entrada das turbinas a gás no futuro pode alcançar 1.700 ℃ , e a eficiência dos ciclos simples e combinados pode chegar a 44% ~ 45% e 65%, respectivamente [10].

Em resumo, embora o nível técnico da turbina a gás pesada na China tenha feito grandes progressos em comparação com o passado, ainda existe uma grande diferença no nível de tecnologia de fabricação e manutenção em comparação com os países desenvolvidos, como mostrado na Tabela 1. Devido a isso, os fabricantes nacionais e pesquisadores devem, antes de tudo, entender claramente o estado de desenvolvimento das turbinas a gás pesadas da China, aumentar a importância da pesquisa e desenvolvimento de turbinas a gás pesadas, ao mesmo tempo com o apoio de políticas nacionais, continuar a aumentar o investimento em capital na pesquisa de tecnologia de turbinas a gás pesadas, concentrando as vantagens de todas as partes para o pleno desenvolvimento de turbinas a gás pesadas. Tentar reduzir a diferença entre o nível tecnológico das turbinas a gás pesadas do nosso país e o de outros países desenvolvidos. Portanto, o nível técnico das turbinas a gás pesadas na China ainda tem um grande espaço para desenvolvimento, e sua tendência futura de desenvolvimento é principalmente em quatro aspectos, ou seja, alta eficiência, alto desempenho, baixa poluição e grande escala [12].

Notícias Quentes

Notícias Quentes2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nossa equipe de vendas profissional está aguardando sua consulta.