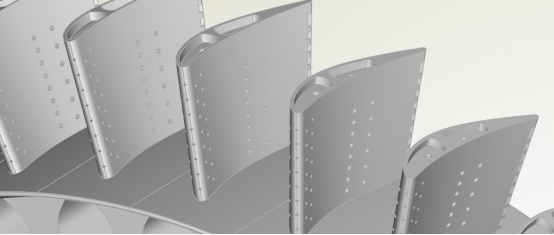

Os modelos mais comuns de lâminas forjadas termostáticas de Udimet são Udimet 500, Udimet 520, Udimet 188 e Udimet 720. No forjamento de lâminas de turbina, utilizamos o material Udimet 720. As lâminas de Udimet 720 são produtos de forjamento de alta qualidade lançados por nós e são fabricados em um ambiente de temperatura constante e alta temperatura. Nesse processo, as lâminas de turbina melhoram sua microestrutura e a temperatura estável ajuda a obter uma microestrutura uniforme e fina. As propriedades mecânicas, como resistência, tenacidade e vida útil à fadiga das lâminas forjadas, são melhoradas.

Nosso forjamento isotérmico pode fabricar Udimet 500, Udimet 520, Udimet 188 e Udimet 720 e outros produtos de forjamento isotérmico, com ampla experiência em produção e tecnologia de produção madura. O Udimet 720 é uma liga à base de níquel com excelentes propriedades mecânicas e resistência à oxidação e corrosão. Ele se sai bem em ambientes de alta temperatura e alto estresse, por isso é amplamente utilizado na indústria aeroespacial, especialmente em componentes-chave de motores a gás, como pás de turbina, discos e eixos.

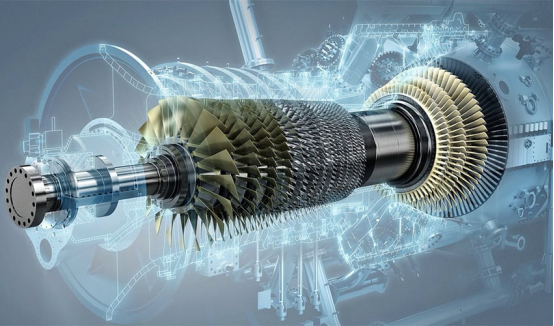

A forja termostática é um processo de fabricação sofisticado, especificamente projetado para a produção de pás de turbina de superligas de alto desempenho. Essa técnica avançada envolve controlar precisamente a temperatura e a taxa de deformação para otimizar a microestrutura do material, garantindo propriedades mecânicas superiores e vida útil estendida sob condições de operação extremas. Ao gerenciar cuidadosamente o ambiente térmico durante o processo de forja, os fabricantes podem alcançar estruturas granulares uniformes e reduzir tensões internas, que são críticas para componentes que devem suportar altas temperaturas, pressões e velocidades de rotação. O resultado é uma pá de turbina altamente confiável e eficiente, capaz de atender aos rigorosos requisitos das indústrias aeroespacial e de geração de energia modernas.

1.Tratamento de revenimento: tratamento de revenimento de materiais de superliga para alcançar melhor desempenho no processamento.

2. Pré-aquecimento: O material é pré-aquecido por forno elétrico, sendo necessário aquecer uniformemente para reduzir a intensidade do processamento.

3. Tratamento de superfície e aplicação de lubrificante: Tratamento de superfície do material de barra de liga conforme necessário e aplicação de lubrificante à base de vidro por spray ou imersão para reduzir o atrito e as perdas de calor durante o forjamento.

4. Forjamento a ferramenta aberta: o material de superliga processado é colocado no molde para forjamento.

O forjamento isotérmico é um processo de fabricação avançado usado para produzir componentes com propriedades mecânicas excepcionais, particularmente para aplicações em alta temperatura, como pás de turbinas de superligas. Ao contrário do forjamento convencional, onde a peça trabalhada e o molde podem estar em temperaturas diferentes, o forjamento isotérmico mantém tanto a peça quanto o molde em uma temperatura constante e uniforme durante todo o processo. Esse controle de temperatura geralmente é alcançado usando moldes aquecidos e um ambiente controlado ou com gás inerte.

Propriedades Materiais Aprimoradas: Ao manter uma temperatura consistente, a microestrutura do material pode ser controlada com mais precisão, resultando em maior resistência, ductilidade e resistência à fadiga.

Redução do Crescimento de Grãos: A temperatura controlada minimiza o crescimento excessivo de grãos, que pode ocorrer na forja convencional devido a variações de temperatura. Isso resulta em uma estrutura de grãos mais fina e uniforme.

Pressões de Forja Menores: Condições isotérmicas permitem a deformação dos materiais a pressões menores, reduzindo o risco de defeitos e melhorando a qualidade geral da peça forjada.

Acabamento de Superfície Melhorado: O uso de matrizes aquecidas e condições controladas frequentemente leva a um melhor acabamento de superfície, reduzindo a necessidade de operações de usinagem subsequentes.

Vida Útil das Ferramentas Aumentada: Operar em uma temperatura consistente reduz o ciclo térmico e o estresse nas matrizes, prolongando sua vida útil e reduzindo os custos de manutenção.

Este processo é particularmente vantajoso para produzir formas complexas e seções de parede fina, tornando-o ideal para as indústrias aeroespacial, geração de energia e outras onde o desempenho e a confiabilidade são primordiais.

1. Alta resistência a altas temperaturas: O Udimet 720 é uma liga à base de níquel com alta resistência a altas temperaturas. Ele pode manter boas propriedades mecânicas em um ambiente de alta temperatura e é adequado para fabricação de peças como pás de turbinas de motores aeronáuticos que operam em condições de alta temperatura.

2. Boa resistência à fadiga e ao fluente: Isso permite que ela mantenha estabilidade estrutural e confiabilidade sob cargas cíclicas de longo prazo e altas temperaturas.

3. Boa resistência à oxidação e corrosão: Ajuda a resistir aos efeitos da oxidação e corrosão em ambientes de trabalho severos e aumentar a vida útil das pás.

1. Resistência a altas temperaturas

Mantenha alta resistência e resistência à deformação em ambientes de alta temperatura.

2. Resistência à oxidação e corrosão

Excelente durabilidade em ambientes de alta temperatura com oxidação e corrosão.

3. Excelente desempenho em fadiga

Boa resistência à fadiga em condições de fadiga de alto ciclo.

4. Boa processabilidade

A lâmina possui boa processabilidade e qualidade superficial através de forjamento a temperatura constante e tratamento final subsequente.

A fábrica tem uma área superior a 20.000 metros quadrados e uma equipe profissional de P&D.

Fábrica de ligas baseadas em níquel, liga de titânio, turbinas a gás, aviação e usinas nucleares

Garantia de Comércio Autorizada de $1100000,00 para garantir qualidade e envio

Podemos produzir produtos com pesos de 0,1g a 17.000kg e tamanhos de menos de 1 centímetro cúbico a mais de 14 metros cúbicos.

Relatórios de teste de espectrômetro, raio-X, CMM, ensaio de tração e outros podem ser selecionados

Cooperação com mais de 40 países

Notícias Quentes

Notícias Quentes2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nossa equipe de vendas profissional está aguardando sua consulta.