Kecantikan alam semesta terletak pada misteri dan kedalaman. Galaksi Bimasakti saja mengandungi galaksi, bintang dan debu yang tak terhitung banyaknya, jauh melampaui julat pengamatan manusia. Adakah anda tahu bahawa bilah turbin enjin kapal terbang juga mengandungi "alam semesta" bahan. Dalam "alam semesta" ini, atom dan molekul disusun dengan cekap untuk membantu enjin memenuhi pelbagai keperluan prestasi.

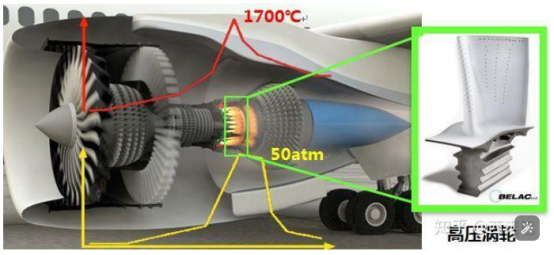

Bilah turbin adalah salah satu bahagian paling penting dalam enjin kapal terbang. Mereka terletak di bahagian enjin dengan suhu tertinggi, tekanan paling kompleks dan persekitaran paling keras. Mereka berjumlah banyak, bentuknya kompleks, mempunyai keperluan dimensi yang tinggi dan sukar diproses, yang secara langsung mempengaruhi prestasi enjin kapal terbang.

Enjin kapal terbang moden boleh beroperasi pada suhu lebih 1700 ° C

Selepas ditekan, tekanannya boleh mencapai lebih dari 50 atmosfera

Untuk memenuhi keperluan prestasi enjin, kebolehpercayaan dan umur, bahan bilah turbin perlu mempunyai kekuatan suhu tinggi yang cemerlang, ketahanan oksidasi yang baik, ketahanan terhadap kerosakan terma, serta ketahanan lelah dan pecah yang baik dan sifat keseluruhan lainnya.

Pada 1930-an, penyelidik mengembangkan aloi suhu tinggi dengan prestasi suhu tinggi untuk menggantikan keluli tahan karat, membenarkan bilah digunakan pada suhu hingga 800 ° C. Tidak lama selepas itu, munculnya teknologi leburan vakum mencetuskan pembangunan aloi turbin leburan, dan aloi polikristal secara beransur-ansur mulai menjadi bahan utama untuk bilah turbin.

Pada 1980-an, penyelidik menemui teknologi pengujapan arah, yang boleh meningkatkan kekuatan dan plastisiti aliran serta memperbaiki prestasi lelah terma aliran dengan mengawal kadar pertumbuhan kristal dan membuat butiran tumbuh secara tersendiri. Berdasarkan perkembangan ini, aliran suhu tinggi kristal tunggal bermula dan menjadi bahan dominan untuk bilah turbin enjin kapal terbang berprestasi tinggi.

Memiliki bahan dengan prestasi cemerlang tidaklah cukup. Bilah turbin enjin kapal terbang juga memerlukan teknologi pembuatan yang tepat - proses pengekalan pelabuhan.

Dalam pengecoran pelaburan bilah berongga, inti keramik sering digunakan untuk membuat saluran udara: inti keramik diletakkan dalam bilah lilin lebah, dibungkus dengan tanah liat porselein dan dipanaskan, dan lilin di dalamnya dikeluarkan selepas pembakaran untuk membentuk rongga pengecoran; cetakan lilin dilapisi dengan lapisan tahan api dan disinter pada suhu tinggi, dan cangkang cetakan keras terbentuk setelah lilin melebur. Logam cair dituang ke dalam rongga dalaman cangkang cetakan untuk mendapatkan pengecoran.

Di bawah kawalan suhu yang ketat, bijih berganda bersaing untuk tumbuh, membolehkan bijih dominan memasuki rongga. Sebagai antara muka pepejal-cairan maju, bijih terus bertumbuh, dengan itu mendapatkan bilah kristal tunggal.

Selepas bilah turbin dibuat, proses kimia khas digunakan untuk melarutkan inti keramik, kemudian lubang pendinginan ditembus dan lapisan penghalang panas diterapkan untuk memberikan insulasi dan pendinginan. Selepas pemeriksaan X-ray, bilah siap.

Untuk enjin, peningkatan suhu gas pada masukan turbin boleh meningkatkan dorongan, dengan itu memperbaiki kecekapan enjin dan nisbah dorongan-berat. Dalam enjin kapal terbang semasa, suhu gas pada masukan turbin melebihi suhu had yang boleh ditahan oleh bahan bilah tahan panas, maka kaedah penyejukan yang berkesan mesti digunakan untuk mengurangkan suhu dinding bilah turbin.

Teknologi penyejukan yang digunakan dalam bilah turbin terutamanya merangkumi penyejukan konveksi, penyejukan imping, penyejukan filem dan penyejukan laminat.

Dengan perkembangan sains dan teknologi, teknologi pembuatan tambahan, pembentukan laser dan teknologi lain akan digunakan dalam pembuatan bilah turbin. Bilah turbin masa depan akan mempunyai prestasi yang lebih baik dan memberikan kuasa yang lebih baik untuk kapal terbang terbang ke langit.

Terima kasih atas minat anda terhadap syarikat kami! Sebagai syarikat pembuatan bahagian gas turbin profesional, kami akan terus berdedikasi kepada inovasi teknologi dan peningkatan perkhidmatan untuk memberikan lebih banyak penyelesaian berkualiti tinggi kepada pelanggan di seluruh dunia. Jika anda mempunyai sebarang soalan, cadangan atau niat kerjasama, kami sangat gembira untuk membantu anda. Sila hubungi kami melalui cara-cara berikut:

WhatsAPP: +86 135 4409 5201

E-mel :[email protected]

Berita Panas

Berita Panas2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Pasukan jualan profesional kami menunggu untuk berunding dengan anda.