Prinsip tentang bagaimana bilah rotor turbin tekanan tinggi enjin pesawat dihasilkan adalah sangat mudah, tetapi parameter-parameter yang berbeza dalam proses ini memerlukan banyak eksperimen untuk mendapatkan parameter setiap nod, komposisi bahan pembantu, dan banyak keberuntungan.

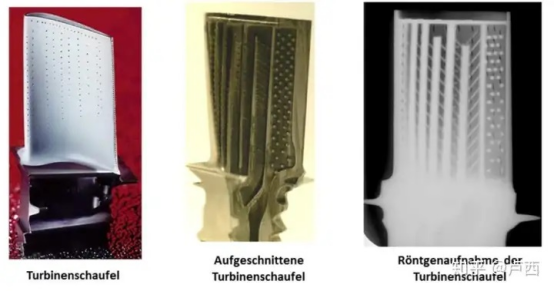

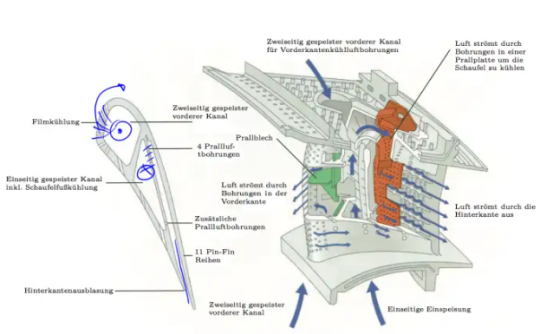

Pertama, bilah rotor turbin tekanan tinggi memerlukan dawai penyejuk dalaman yang kompleks (lihat gambar di bawah). Pertama, dawai penyejuk dalaman dibuat terlebih dahulu (tidak termasuk lubang-lubang udara penyejuk, yang akan dibincangkan kemudian). Kemudian cetakan lilin dilapisi dengan keramik khas untuk membentuk dawai udara itu.

Selepas mendapatkan cetakan ganggang keramik, padukan ia dengan cetakan luar bilah dan masukkan ke dalam ketuhar pengecoran. Logam super padu* cecair memasuki ruang cetakan dari atas ke bawah (termasuk cetakan dalaman ganggang udara dan cetakan luar lilin). Ia sangat menyusahkan untuk membuat lapisan pelapukan tanpa henti di antara setiap proses pembuatan cetakan. Syarikat Jerman menggunakan robot untuk melakukannya, dan kelihatan bahawa Rusia masih menggunakan kuas nenek. Lapisan-lapisan ini secara langsung menentukan kualiti pengecoran, dan kadar toleransi adalah sangat rendah.

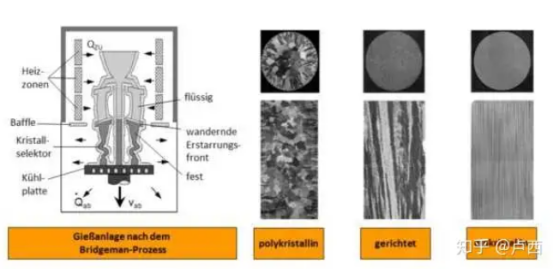

Pada masa ini, mesin pengecoran akan mengawal suhu logam super padu cecair dengan ketat, kemudian biarkan ia mengeras pada satah mengufuk (iaitu pertumbuhan kristal), dari bawah ke atas, apabila kristal tumbuh dalam spiral (pemilih kristal), ia akan saling memampatkan dan memilih, dan akhirnya hanya satu kristal yang paling hampir dengan arah yang telah ditetapkan akan tinggal, dan kristal ini akan terus tumbuh ke atas.

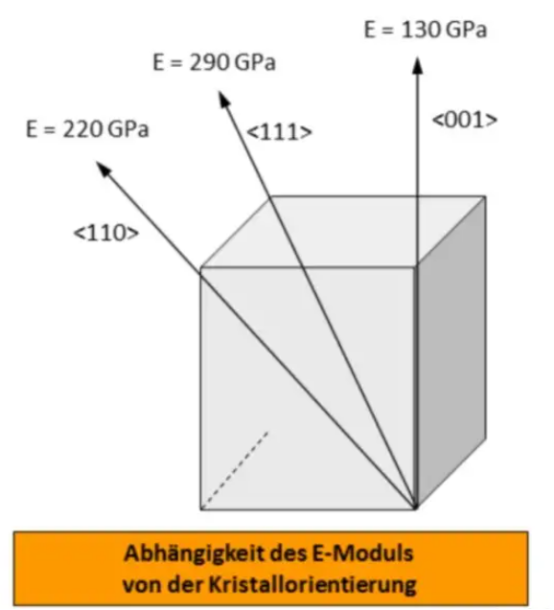

Kerana paksi tekanan tinggi mesti berputar lebih daripada 10,000 kali, setiap bahagian terdedah kepada lebih daripada 10 tan paun daya sentrifugal, dan kekuatan kristal nikel dalam setiap arah adalah berbeza, jadi pepenjuruannya (arah yang paling kuat) perlu berada dalam julat 10 darjah dari arah daya sentrifugal. (Satu lagi perkara untuk disebut, aloi nikel berdasarkan satu arah yang digunakan dalam rotor turbin tekanan rendah memerlukan arah kristal tetapi bukan hanya satu kristal, kerana takat lebur kristal tunggal adalah 50K lebih tinggi berbanding dengan polikristal (termasuk kristal satu arah))

Kadar hasil tidak tinggi. Sejauh yang saya tahu, ramai kilang pengecasan presisi cemerlang di Jerman telah mencuba proses ini dan akhirnya bangkrut. Takat sasaran benar-benar terlalu tinggi.

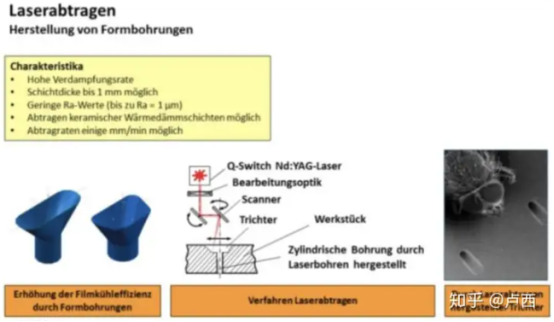

Akhirnya, produk jadi diperoleh dan alkali khas digunakan untuk melarutkan cetakan keramik saluran udara yang tinggal di saluran udara untuk membuat lubang penyejuk. Terdapat lubang elektrolisis dan lubang elektrokimia. Lubang yang paling biasa dibuat dengan laser. Bentuk lubang juga sangat rumit. Kemudian terdapat pelapisan elektroda, yang juga merupakan ilmu yang besar.

Gambar di bawah menunjukkan polikristal di sebelah kiri, kristal unidireksi di tengah, dan kristal tunggal di sebelah kanan.

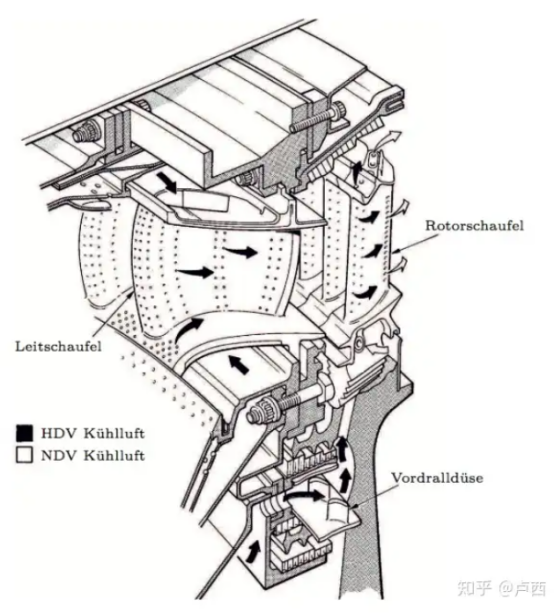

Bagaimanapun, selepas pengecoran, bilah-bilah tersebut tidak mempunyai lubang udara yang menghubungkan saluran pendinginan dalaman dan permukaan bilah. Ini biasanya dilakukan dengan menggunakan laser. Karena udara pendingin kehilangan banyak tekanan apabila ia dikeluarkan dari pengompres tekanan tinggi dan mengalir dari paksi kosong ke turbin tekanan tinggi, walaupun aliran udara inti juga kehilangan tekanan semasa melalui pembakaran, dan proses dari paksi ke bilah mempunyai kesan pemampatan sentrifugal dan peningkatan tekanan, ia masih memerlukan tekanan statik yang lebih tinggi untuk mendorong udara pendingin ke permukaan bilah. Pada masa ini, diperlukan satu lubang dengan keratan rentas yang diperluaskan untuk menangani udara pendingin, mengurangkan tekanan dinamik dan meningkatkan tekanan statik, dan kemudian udara pendingin itu mendorong aliran udara panas inti menjauh dari permukaan bilah (banyak omong kosong). Selain itu, kelajuan yang terlalu pantas akan menyebabkan pendinginan disuntikkan secara langsung ke dalam aliran udara inti, dan ia mempunyai tugas lain, iaitu membentuk lapisan filem udara pendingin di atas permukaan bilah untuk melindungi bilah, yang memerlukan pengurangan kelajuan dan peningkatan tekanan.

Oleh itu, jenis lubang ini perlu mengoptimumkan bentuk geometrinya untuk posisi yang berbeza. Pengeboran laser boleh didayakan dengan mudah, tetapi kelemahannya adalah akan terdapat stres permukaan dalaman.

Hujung penyejuk turbin stator (kristal unarah, tidak berkaitan) perlu ditembuskan dengan lubang penyejuk jejak untuk melayani rotor turbin seterusnya. Lubang ini sangat nipis dan tidak dapat menahan stres dalaman, jadi ia dibuat menggunakan kerosakan elektrokimia. Tentu saja, ini bukanlah mutlak, dan syarikat yang berbeza mempunyai kaedah pemprosesan yang berbeza.

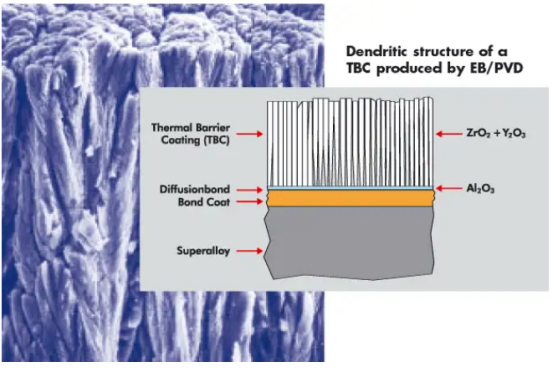

Selepas melakukan ini, sebuah bilah turbin kristal tunggal telah diperolehi, tetapi ia belum dilapiskan. Bilah turbin moden memerlukan lapisan penghalang terma zirkonia, suatu keramik oksida zirkonia. Kerana ia adalah keramik, ia rapuh hingga batas tertentu. Apabila turbin bekerja, jika terdapat sedikit deformasi, seluruh bahagian mungkin terkelupas, dan bilah turbin akan terlebur segera. Ini adalah tidak dapat diterima dalam lingkungan Hangfa.

Kemudian terdapat proses EB-PVD (Penindapan Vapur Fizik Sinar Eletron), kaedah penindapan vapur.

Tentulah, terdapat banyak lapisan bahan lain sebelum membuatnya, seperti pelapisan platinum (platinum), penyemburan plasma, dan sebagainya. Terdapat juga satu lapisan untuk mengukuhkan zirkonia dan menempelkannya seperti lem. Tentulah, terdapat perbezaan kecil antara setiap syarikat, dan mereka bukan statik.

Pertama, senapang elektron mengeluarkan sinar elektron, yang diberi panduan oleh medan magnet dan memukul substrat zirkonia. Substrat yang diserang oleh elektron akan berubah ke dalam keadaan gas, dan zirkonia gas dipandu ke permukaan bilah untuk mula tumbuh. Zirkonia akan tumbuh menjadi batang kecil dengan diameter 1 mikron dan panjang 50 mikron, meliputi rapat permukaan daun tanpa pori-pori dilapisi. Karena ia bukan sepotong keramik bulat, batang kecil itu boleh bergerak sedikit relatif kepada satu sama lain tanpa seluruhnya terkelupas, yang menyelesaikan masalah kegagalan disebabkan oleh deformasi.

Zirkonia mempunyai kekerasan yang sangat tinggi dan konduktiviti terma yang sangat rendah, yang boleh mencapai gradien suhu yang sangat curam di antara substrat nikel dan aliran udara panas inti. Dengan penyejukan dalaman dan penyejukan filem udara, bilah dapat berfungsi untuk tempoh masa yang lama dengan kekuatan tinggi dan kebolehpercayaan tinggi dalam persekitaran jauh lebih tinggi daripada suhu leburannya sendiri.

Pada titik ini, permukaan bilah telah selesai. Untuk muat masuk ke dalam roda turbin, bilah juga memerlukan akar bilah struktur pine atau mortaise dan tenon.

Seperti yang disebutkan di atas, setiap bilah turbin menanggung lebih dari sepuluh tan daya sentrifugal semasa bekerja, dan hak bilah juga perlu diproses dengan sangat halus. Kebanyakan super nikel adalah sangat keras, tahan panas, dan sangat sukar untuk diproses.

Hak bilah ditumbuk keluar. Bilah itu dikunci oleh alat khas, dan roda tumbuk atas dan bawah dengan geometri bertentangan (cetakan wanita) menggerakkan ke dalam.

Ini akan menyebabkan roda penggiling gagal dengan cepat, jadi roda penggiling berlian positif ditambahkan di luar dua roda penggiling untuk terus-menerus mengasah roda penggiling agar ia tetap bekerja. Berlian industri pada roda berlian ditempel oleh robot.

Setelah proses-proses ini dan pemeriksaan, bilah sudah siap untuk bekerja. Ia hanyalah sebahagian daripada enjin kapal terbang, dan enjin kapal terbang itu hanya salah satu modul di atas kapal terbang.

Berita Panas

Berita Panas2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Pasukan jualan profesional kami menunggu untuk berunding dengan anda.