Enjin kapal terbang adalah "hati" kapal terbang dan juga dikenali sebagai "permata mahkota industri". Pembuatannya menggabungkan banyak teknologi terkini dalam industri moden, melibatkan bahan, pemprosesan mekanikal, termodinamik dan bidang lain. Sebagai negara-negara mempunyai keperluan yang semakin tinggi untuk prestasi enjin, struktur baru, teknologi baru dan proses baru dalam penyelidikan dan aplikasi masih terus mencabar puncak industri moden. Salah satu faktor penting untuk meningkatkan nisbah dorongan-berat enjin kapal terbang adalah cakera daun terpadu.

Sebelum munculnya cakera pisau terpadu, bilah rotor enjin perlu disambungkan kepada cakera roda melalui tenon, suluk dan suluk, serta peranti kunci, tetapi struktur ini secara bertahap gagal memenuhi keperluan enjin pesawat berprestasi tinggi. Cakera pisau terpadu yang menggabungkan bilah rotor enjin dan cakera roda direka, dan sekarang telah menjadi struktur wajib untuk enjin dengan nisbah dorongan-berat yang tinggi. Ia telah digunakan secara meluas dalam enjin kapal terbang militari dan awam dan mempunyai kelebihan berikut.

1.Kehilangan berat badan :Kerana tepi cakera roda tidak perlu dimesin untuk memasang lidah dan suluk untuk memasang bilah, saiz radial tepi boleh dikurangkan secara ketara, dengan itu secara ketara mengurangkan jisim rotor.

2.Mengurangkan bilangan bahagian :Selain itu, piringan roda dan bilah yang terpadu, pengurangan peranti kunci juga merupakan alasan penting. Enjin kapal terbang mempunyai keperluan ketat terhadap kebolehpercayaan, dan struktur rotor yang disederhanakan memainkan peranan besar dalam meningkatkan kebolehpercayaan.

3.Mengurangkan kehilangan aliran udara :Kehilangan pelarian yang disebabkan oleh celah dalam kaedah sambungan tradisional telah dipadamkan, kecekapan enjin ditingkatkan, dan dorongan diperbesar.

Blisk, yang mengurangkan berat dan meningkatkan dorongan, bukanlah "mutiara" yang mudah didapat. Di satu pihak, blisk biasanya dibuat daripada bahan yang sukar diproses seperti kelasi dan aloi suhu tinggi; di pihak lain, bilahnya tipis dan bentuk bilahnya kompleks, yang menuntut permintaan yang sangat tinggi terhadap teknologi pembuatan. Selain itu, apabila bilah rotor rosak, ia tidak dapat digantikan secara individu, yang mungkin menyebabkan blisk dibuang, dan teknologi pembaikan adalah masalah lain.

Saat ini, terdapat tiga teknologi utama untuk memproduksi bilah keseluruhan.

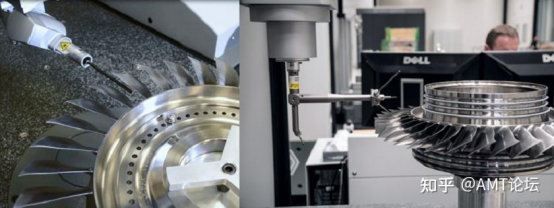

Penggerindaan CNC lima sumbu banyak digunakan dalam pembuatan blisk disebabkan oleh kelebihannya seperti tanggapan cepat, kebolehpercayaan tinggi, fleksibiliti pemprosesan yang baik dan kitaran persediaan pengeluaran yang pendek. Kaedah penggerindaan utama termasuk penggerindaan sisi, penggerindaan menyelam dan penggerindaan sikloidal. Faktor kunci untuk memastikan kejayaan blisk termasuk:

Mesin lima sumbu dengan ciri-ciri dinamik yang baik

Perisian CAM profesional yang telah dioptimumkan

Alatan dan pengetahuan aplikasi khusus untuk pemprosesan keluli titanium/aloi suhu tinggi

Pemprosesan elektrokimia adalah kaedah yang cemerlang untuk memproses saluran cakera bilah keseluruhan enjin kapal terbang. Terdapat beberapa teknologi pemprosesan dalam pemprosesan elektrokimia, termasuk pemprosesan lengan elektrolit, pemprosesan kontur elektrolit dan pemprosesan CNC elektrolit.

Kerana pemakanan elektrokimia terutamanya menggunakan sifat larutan logam pada anod dalam elektrolit, bahagian katod tidak akan rosak apabila teknologi pemakanan elektrokimia diterapkan, dan bahan mentah tidak akan dipengaruhi oleh daya pemolesan, haba pemotongan, dll. semasa pemprosesan, dengan itu mengurangkan tekanan sisa saluran bilah keseluruhan enjin kapal terbang selepas pemprosesan.

Selain itu, berbanding dengan pengeboran lima-paksi, jam kerja pemakanan elektrokimia telah dikurangkan secara ketara, dan ia boleh digunakan pada peringkat pemotongan kasar, penyempurnaan separuh, dan penyempurnaan akhir. Tidak perlu polesan manual selepas pemprosesan. Oleh itu, ia merupakan salah satu arah perkembangan penting untuk pemprosesan saluran bilah keseluruhan enjin kapal terbang.

Bilah-bilah diproses secara terpisah, kemudian dilas ke cakram bilah menggunakan las sinar elektron, las gesekan garis, atau pautan difusi keadaan pepejal vakum. Kelebihannya adalah ia boleh digunakan untuk pembuatan cakram bilah keseluruhan dengan bahan bilah dan cakram yang tidak seragam.

Proses las mempunyai permintaan yang tinggi terhadap kualiti lasan bilah, yang secara langsung mempengaruhi prestasi dan kebolehpercayaan cakram bilah keseluruhan enjin kapal terbang. Selain itu, kerana bentuk sebenar bilah-bilah yang digunakan dalam cakram bilah dilas tidak seragam, kedudukan bilah-bilah selepas las tidak seragam disebabkan had kejituan las, dan teknologi pemprosesan adaptif diperlukan untuk menjalankan pengebangan CNC ketepatan peribadi untuk setiap bilah.

Selain itu, penyambungan adalah teknologi yang sangat penting dalam pembaikan bilah terpadu. Diantaranya, penyambungan geser garis, sebagai teknologi penyambungan fasa pepejal, mempunyai kualiti sambungan yang tinggi dan kebolehulangan yang baik. Ia merupakan salah satu teknologi penyambungan yang lebih boleh dipercayai dan dipercayai untuk menyambung komponen rotor enjin pesawat dengan nisbah dorongan-ke-beki yang tinggi.

1. Enjin pesawat EJ200

Enjin pesawat EJ200 mempunyai jumlah 3 paras kipas dan 5 paras pengompres tekanan tinggi. Bilah individu disambungkan kepada cakera roda menggunakan sinaran elektron untuk membentuk bilah cakera terpadu, yang digunakan dalam paras kipas ketiga dan paras pengompres tekanan tinggi pertama. Bilah cakera terpadu tidak disambungkan bersama-sama dengan rotor paras lain untuk membentuk rotor multistage terpadu, tetapi disambungkan dengan baut pendek. Secara amnya, ia berada pada peringkat awal penggunaan bilah cakera terpadu.

2. Enjin turbin udara F414

Dalam enjin turbofan F414, peringkat ke-2 dan ke-3 daripada fan tiga peringkat dan tiga peringkat pertama daripada pengompres tekanan tinggi tujuh peringkat menggunakan bilah terpadu, yang diproses dengan kaedah elektrokimia. GE juga telah membangunkan kaedah pembaikan yang可行. Berdasarkan ini, bilah-bilah terpadu pada peringkat ke-2 dan ke-3 fan dilas bersama untuk membentuk rotor terpadu, dan peringkat pertama dan kedua pengompres juga dilas bersama, mengurangkan lebih jauh berat rotor dan meningkatkan ketahanan enjin.

Berbanding dengan EJ200, F414 telah membuat langkah besar dalam aplikasi bilah terpadu.

3. Enjin F119-PW-100

Fan tiga peringkat dan pengompres tekanan tinggi enam peringkat semua menggunakan bilah terpadu, dan bilah fan peringkat pertama adalah kosong. Bilah kosong dilas kepada cakera roda melalui las geselan garis untuk membentuk bilah terpadu, yang mengurangkan berat rotor peringkat ini sebanyak 32kg.

4. Enjin BR715

Dalam enjin awam besar, cakera daun terpadu juga telah digunakan. Enjin BR715 menggunakan teknologi pemotongan CNC lima-paksi untuk memproses cakera daun terpadu, yang digunakan pada pengompres penambah kuasa peringkat kedua selepas kipas, dan cakera daun terpadu depan dan belakang dilas bersama untuk membentuk rotor terpadu. Ia digunakan pada Boeing 717.

Berita Panas

Berita Panas2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Pasukan jualan profesional kami menunggu untuk berunding dengan anda.