중공업 분야에서 더 일반적인 열전력 변환형 발전 장비 - 중형 가스 터빈은 작은 면적, 짧은 주기, 높은 효율, 적은 오염 등의 특성으로 인해 전력망 피크 부하, 에너지 채굴 및 전송, 해양 발전, 선진 선박 동력, 항공우주 등 다양한 분야에서 널리 사용되며, 이를 "산업의 진주"라고 합니다. 어느 정도로 보면, 국가 제조업의 전체 발전 수준은 중형 가스 터빈의 연구 개발 수준과 밀접한 관련이 있습니다.

1939년 스위스 BBC 회사는 세계 최초의 대형 가스 터빈을 발전 용도로 생산하여 전 세계적으로 대형 가스 터빈의 급속한 발전을 시작하게 되었습니다. 최근 몇 년간 에너지 절약과 환경 보호에 대한 요구가 증가함에 따라 대형 가스 터빈의 성능 요구 사항도 향상되어 고효율과 저배출을 목표로 하고 있습니다 [1]. 가스 터빈의 효율에 영향을 미치는 주요 요인은 두 가지입니다. 하나는 터빈 진입 온도이고, 다른 하나는 압축기 압축 비율입니다. 그중 더 중요한 것은 어떻게 터빈 진입 온도를 높일 것인가입니다 [2]. 따라서 가스 터빈의 핵심 부품인 터빈 날개는 주로 세 가지 방법을 통해 터빈 진입 온도를 높이는 데 의존합니다. 즉, 내열성 금속 재료, 선진 냉각 기술 및 열 장벽 코팅 기술입니다.

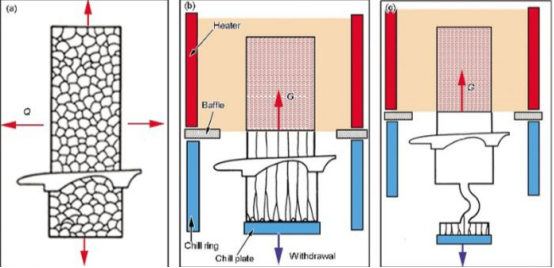

최근 몇 년간, 초합금 날개 방향성結晶/단결정 형성 기술, 열장벽 코팅 기술 및 가스 막 냉각 기술이 활발히 개발되고 있습니다 [3]. 많은 연구 결과가 보여주듯이, 설계된 냉각 구조를 사용하면 고온 부품의 표면 온도(터빈 날개, 연소실 등)를 약 500도 정도 낮출 수 있습니다. ° C에 도달했지만, 여전히 요구 사항을 충족시키기에 부족합니다. 그러나 터빈 냉각 기술을 계속 개선하기 위해 연구원들이 설계하고 제조한 냉각 구조는 매우 복잡할 뿐만 아니라 가공하기도 어렵습니다. 또한, 중형 가스 터빈 날개를 제조하는 데 사용되는 많은 초합금들은 이미 한계 온도에 도달했으며, 더 나은 내열성을 가진 세라믹 매트릭스 복합재는 아직 응용 단계에서 성숙하지 못했습니다 [4]. 대조적으로, 열 장벽 코팅 기술은 비용이 적고 우수한 단열 효과를 제공합니다. 연구 결과에 따르면, 100 ~ 500 μ m 두께의 열 장벽 코팅이 열 분무 기술을 통해 터빈 날개 표면에 침착되면, 고온 가스와 중형 가스 터빈 날개 간의 직접적인 접촉을 방지하고, 표면 온도를 약 100 ~ 300 °C 만큼 낮출 수 있어 중형 가스 터빈이 안전하게 운용될 수 있습니다 [5-6].

따라서, 다양한 요인을 고려할 때, 고효율, 저배출, 장수명의 중형 가스 터빈을 달성하기 위한 유일한 실현 가능한 효과적인 방법은 열장벽 코팅 기술입니다. 이 기술은 가스 터빈과 항공 엔진의 고온 부품에 널리 사용됩니다. 예를 들어, 터빈 블레이드 표면에 열장벽 코팅이 분무되어 고온 가스로부터 블레이드를 분리하여 블레이드의 표면 온도를 낮추고 수명을 연장하며, 더 높은 온도에서 작업할 수 있도록 하여 가스 터빈의 효율을 향상시킵니다. 1940년대 말에서 1950년대 초반에 개발된 이후로, 열장벽 코팅은 전 세계 많은 연구 기관과 코팅 제조업체들에 의해 큰 관심을 받았으며, 적극적으로 연구되고 발전하고 있습니다. 현대 산업에서 열장벽 코팅 기술에 대한 수요는 점점 더 시급해지고 있습니다. 따라서 가스 터빈용 열장벽 코팅에 대한 연구는 매우 실질적이고 전략적인 의의를 가지고 있습니다.

최근 몇 년간 고온 가스 터빈에 가장 널리 사용되는 코팅은 여전히 질화 이트륨 안정화 세라믹 (6-8YSZ)으로, 질량 분율이 6 wt.% ~ 8 wt.%이지만, YSZ 코팅은 상변화 및 소결(sintering)에 취약할 뿐만 아니라, 1,200도 이상의 온도에서 용융 염|melted salt 부식에도 잘 걸립니다. °C 즉, CMAS 부식(CaO-MgO-Al2O3-SiO2 및 기타 규산염 물질)과 열적 부식입니다. 이를 해결하기 위해 코팅을 1,200도 이상에서 작동하게 하려면 °C 오랜 시간 동안 연구원들은 새로운 열 장벽 코팅을 찾고 개발하며, 열 장벽 코팅의 제조 공정을 개선하고, 코팅 구조를 조절하는 등 많은 노력을 기울여 왔습니다. 따라서 본 논문에서는 대형 가스 터빈의 현황과 시스템 구조, 열 장벽 코팅의 재료 및 제조 방법에 대해 논의한 후, CMAS 부식 및 기타 주요 특성에 대한 가스 터빈 열 장벽 코팅의 연구 현황을 요약하여, CMAS 부식 저항성을 갖춘 열 장벽 코팅 연구에 대한 참고 자료를 제공합니다.

세계 최초의 가스 터빈이 1920년에 등장한 이후, 가스 터빈은 산업 분야에서 급속히 발전하기 시작했습니다. 최근 몇 년간 글로벌 중형 가스 터빈 시장 규모는 계속해서 성장하고 있으며, 각국은 중형 가스 터빈의 연구 개발에 더 큰 주목을 기울이고, 자본과 인력 투자를 지속적으로 늘리고 있어 중형 가스 터빈의 기술 수준이 끊임없이 향상되고 있습니다. 중형 가스 터빈의 기술 수준은 터빈 진입 온도 수준으로 결정되며, 온도 범위에 따라 E급, F급, H급으로 구분됩니다[7]. 그중 E급의 출력은 100~200MW, F급의 출력은 200~300MW, H급의 출력은 300MW 이상입니다.

1.1 국내 중형 가스 터빈 현황

1950년대에 중국의 대형 가스터빈은 외국 기업들[제너럴일렉트릭(GE), 독일의 지멘스(Siemens), 일본의 미쓰비시 중공업(MHI)]을 통해 도입되었으며, 이후 독자적으로 설계하고 개발하며 제조하게 되었습니다. 이 단계에서 우리 나라의 대형 가스터빈 기술은 빠르게 발전했습니다. 1980년대에 중국에서는 심각한 석유 및 가스 부족 문제가 발생하여 대형 가스터빈 기술의 발전이 하락세로 돌아섰습니다. 2002년에 이르러서야 서부-동부 간 가스 전송과 우리 나라의 천연가스 개발 및 도입으로 인해 석유와 가스 문제가 해결되었고, 중국의 대형 가스터빈이 마침내 새로운 발전의 국면에 돌입했습니다[8]. 현재 중국의 대형 가스터빈 제조는 주로 상하이 전기, 동방 전기, 할빈 전기 등 기업에 의존하고 있습니다.

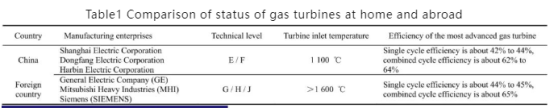

2012년, 에너지 분야의 "863" 중대 프로젝트에서 중국 선양 레잉 회사와 주요 대학들이 개발한 R0110 중형 가스터빈이 72시간 부하 테스트 운전을 성공적으로 완료하여, 자주 지적재산권을 가진 첫 번째 중형 가스터빈 생산에 성공했음을 나타냈습니다. 그 기준 부하는 114.5MW이며 열효율은 36%입니다. 이로 인해 중국은 세계에서 독자적인 중형 가스터빈 연구개발 능력을 가진 다섯 번째 국가가 되었습니다. 2014년, 상하이 전기(Shanghai Electric)는 이탈리아 안살도(Ansaldo)의 지분을 인수하여 외국의 가스터빈 산업 독점을 깨뜨렸으며, 이를 통해 중국은 E/F급 중형 가스터빈의 국산화를 처음으로 실현했습니다. 2019년, 중국 재연합(China Re-Combustion)이 주도한 여러 기관들의 공동기술로 F급 300MW 가스터빈의 1단계 이동날개, 1단계 정지날개 및 연소실이 성공적으로 제작되었으며, 이는 중국이 중형 가스터빈의 고온부품 초기 제조 능력을 갖추었다는 것을 의미합니다. 같은 해, 상하이 전기와 안살도는 H급 중형 가스터빈 GT36을 성공적으로 개발하여 중국에서 처음으로 개발된 H급 중형 가스터빈이 되었습니다. 2020년, "973" 프로젝트에서 중국 동방 전기와 서안 교통대학이 독자적으로 개발한 첫 번째 F급 50MW 중형 가스터빈(G50)이 만부하 안정 테스트 운전을 성공적으로 완료하였으며 [9], 이는 중국이 F급 중형 가스터빈의 초기 독립 개발 능력을 갖추었다는 것을 나타냅니다. 2022년 6월, 장쑤 용한(Jiangsu Yonghan)은 300MW 중형 가스터빈 날개 개발에 참여하여 시험에서 초반 성공을 거두었으며, 이는 중국의 300MW 중형 가스터빈 연구개발 성공을 한층 더 확고히 했습니다. 그러나 중국의 중형 가스터빈 기술 수준이 급속히 향상되고 있음에도 불구하고, 국내 가스터빈 시장에서는 여전히 E/F급 가스터빈이 주로 사용되고 있습니다. 그중 가장 진보된 국내 중형 가스터빈의 단순 사이클 효율은 42%~44%, 복합 사이클 효율은 62%~64%입니다[10].

최근 몇 년간 전 세계 과학 기술과 경제가 급속히 발전함에 따라 대형 가스터빈의 기술 수준도 점차 향상되었지만, 여전히 세계의 대형 가스터빈 시장은 미국 GE, 일본 MHI, 프랑스 알스톰, 독일 시멘스 등에 의해 나누어 지배되고 있다. 산업 기술의 발전에 따라 대형 가스터빈 기술이 더욱 성숙해졌으며, 연구 개발 중점은 항공용 가스터빈 분야에서 대형 가스터빈 분야로 점차 이동하고 있으며, E, F, G, H, J급 가스터빈이 개발되었다.

현재, 중형 가스터빈 시장에서 일본 미쓰비시의 많은 제품이 대중에게 인기가 있습니다. 그중에서도 미쓰비시 중공업에서 제작한 JAC 형 가스터빈은 세계에서 가장 효율적인 가스터빈으로 알려져 있으며, 연합 사이클 발전 효율은 64% 이상에 달할 수 있습니다. M701J 가스터빈은 전력용으로 세계에서 가장 높은 열효율을 지닌 가스터빈으로 단순 사이클 발전 용량은 470MW이고, 연합 사이클 발전 용량은 680MW입니다. 또한 M501J 가스터빈은 50% 부하 조건에서도 열효율이 55%를 유지하며, 성능 면에서 매우 우수합니다.

독일 시멘스에서 개발하고 제조한 50 HZ SGT5-9 000HL급 중형 가스 터빈은 세계에서 단일 기기로 가장 높은 출력을 가지는 가장 강력한 중형 가스 터빈입니다. 이 대형 가스 터빈은 복합 주기 모드에서 최대 840 MW의 전력을 생산할 수 있으며, 그 복합 주기 효율도 63%에 달하지만, 이는 복합 주기에 있어 가장 효율적인 가스 터빈은 아닙니다.

2019년 10월, GE는 최대 복합 발전 출력이 시멘스의 SGT5-9000HL급 중형 가스 터빈보다 약간 낮은 821MW에 달하는 7HA.03 대형 가스 터빈을 출시했습니다. 하지만 그 최대 복합 발전 효율은 63.9%에 이를 것으로 추정됩니다. 2022년에 7HA.03 가스 터빈이 처음 상업 운전에 들어갔으며, 복합 발전 효율이 64%를 초과하고 부하 성장률은 분당 75MW에 달했습니다. 7HA.03 가스 터빈은 배출량을 70%까지 줄일 수 있습니다. 천연가스 발전에서의 탄소 배출을 더 줄이기 위해 GE의 7HA.03 가스 터빈은 현재 부피 기준 50% 수소 연소를 지원하며 단일 사이클에서 순 출력이 430MW에 달합니다. "원-터우" 7HA.03 대형 가스 터빈 발전소는 최대 640MW의 전력을 생산할 수 있으며, "투-터우" 7HA.03 대형 가스 터빈 발전소는 최대 1,282MW의 전력을 생산할 수 있습니다.

현재, 세계에서 가장 진보된 중형 가스 터빈의 인렛 온도는 1,600도에 달합니다 ° C [11]. 일부 전문가들은 미래의 가스 터빈의 최대 인렛 온도가 1,700도까지 도달할 수 있다고 예측했습니다 °C , 단일 사이클 및 복합 사이클의 효율은 각각 44% ~ 45%와 65%에 도달할 수 있습니다 [10].

요약하자면, 중국의 대형 가스터빈 기술 수준은 과거에 비해 큰 발전을 이루었지만, 표 1에서 보듯이 선진국과 비교하여 제조 기술 및 유지보수 수준에서는 여전히 큰 격차가 존재한다. 이를 바탕으로 국내 제조사와 연구자들은 우선 중국 대형 가스터빈의 현황을 명확히 이해하고 대형 가스터빈 연구 개발의 중요성을 높여야 하며, 국가 정책의 지원 아래 대형 가스터빈 기술 연구에 대한 자본 투자를 지속적으로 늘려야 한다. 또한 각 측면의 장점을 집중하여 대형 가스터빈의 전면적인 개발을 추진하고, 우리 나라의 대형 가스터빈 기술 수준과 선진국 간의 격차를 좁히기 위해 노력해야 한다. 따라서 중국의 대형 가스터빈 기술 수준은 여전히 큰 발전 잠재력을 가지고 있으며, 그 미래 발전 방향은 주로 고성능, 고효율, 저오염, 대형화 [12] 등 네 가지 측면으로 나아갈 것이다.

뜨거운 소식

뜨거운 소식2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

우리의 전문 판매팀은 당신의 상담을 기다리고 있습니다.