航空機エンジンは航空機の「心臓」であり、「産業の王冠の宝石」とも呼ばれています。その製造には、現代産業における多くの最先端技術が統合されており、材料、機械加工、熱力学などの分野に関わっています。各国がエンジン性能に対してますます高い要求をする中で、研究開発および応用における新しい構造、新しい技術、新しいプロセスが依然として現代産業の頂点に挑戦しています。航空機エンジンの推力重量比を向上させるための重要な要因の一つはインテグレーテッド・ブレード・ディスクです。

統合型ブレードディスクが登場する前は、エンジンのローターブレードはテノンや mortise and tenon グローブ、ロック装置を通じてホイールディスクに接続される必要がありましたが、この構造は次第に高性能航空機エンジンのニーズを満たせなくなりました。エンジンのローターブレードとホイールディスクを統合した統合型ブレードディスクが設計され、現在では高推力重量比エンジンにとって欠かせない構造となっています。軍用および民用航空機エンジンで広く使用されており、以下の利点があります。

1.体重 減量 :ブレードを設置するためにホイールディスクのリムに舌と溝を加工する必要がないため、リムの径方向サイズを大幅に縮小できます。 これにより、ローターの質量が大幅に削減されます。

2.部品点数を削減します :車輪ディスクとブレードが一体化しているだけでなく、ロック装置の削減も重要な理由です。航空機エンジンは信頼性に対して非常に厳格な要求があり、簡素化されたロータ構造は信頼性向上に大きな役割を果たします。

3. 空気流れの損失を減らす :伝統的な接続方法による隙間から生じるエスケープ損失を排除し、エンジン効率が向上し、推力が増大します。

重量を軽減し推力を増加させるブリスクを得るのは簡単な「真珠」ではありません。一方で、ブリスクは主にチタン合金や高温合金などの加工が難しい材料で作られており、他方でそのブレードは薄く、形状が複雑で、製造技術に非常に高い要求を課します。さらに、ローターブレードが損傷した場合、個別に交換できず、ブリスク全体が廃棄される可能性があり、修理技術も別の問題となります。

現在、一体型ブレードの製造には主に3つの主要技術があります。

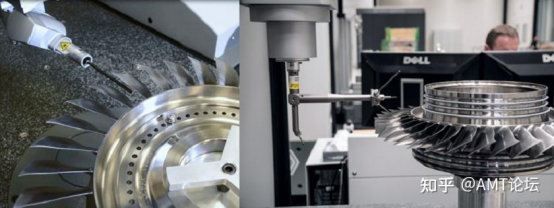

5軸CNC加工は、迅速な応答、高い信頼性、優れた加工柔軟性、短い生産準備サイクルといった利点から、ブリスケットの製造で広く使用されています。主要な加工方法には、エッジ加工、ドライving加工、そしてサイクロイド加工が含まれます。ブリスケットの成功を確保するための重要な要因には以下が含まれます:

良好な動的特性を持つ5軸工作機械

最適化された専門的なCAMソフトウェア

チタン合金/高温合金加工用の専用ツールおよび応用知識

電気化学加工は、航空機エンジンの一体型ブレードディスクのチャンネル加工に優れた方法です。電気化学加工にはいくつかの加工技術があり、それには電解スリーブ加工、輪郭電解加工、CNC電解加工が含まれます。

電気化学加工は主に電解質中の陽極で金属溶解の性質を利用しているため,電化学加工技術が適用された場合,カソード部品は損傷を受けず,加工中に切断力,加工熱などにより作業台に影響を受けず,機械加工後に航空機エンジンの統合刃のチャネルの残留ストレスを軽減します.

さらに,5軸フレーシングと比較して,電気化学加工の作業時間は大幅に短縮され,粗末加工,半加工,加工段階で使用できます. 機械加工後 手動で磨きをする必要はありません したがって,航空機エンジン統合刃のチャネル処理の重要な開発方向の一つです.

ブレードは個別に加工され、その後電子ビーム溶接、直線摩擦溶接、または真空固体拡散接合によってブレードディスクに溶接されます。この方法の利点は、異なるブレード材とディスク材で構成される一体型ブレードディスクの製造に使用できることです。

溶接プロセスでは、ブレードの溶接品質に対して高い要求があり、これは直接航空エンジンの全体的なブレードディスクの性能と信頼性に影響します。さらに、溶接ディスクに使用される実際のブレード形状が一貫していないため、溶接精度の制限により溶接後のブレード位置も一致せず、各ブレードに対して個別に精密なCNCミリングを行うための適応加工技術が必要です。

さらに、一体型ブレードの修理において溶接は非常に重要な技術です。その中でも、直線摩擦溶接は固体相溶接技術の一種であり、高い溶接接合品質と良好な再現性を持っています。これは、高推力重量比の航空機エンジンロータ部品を溶接するためのより信頼性が高く、信頼できる溶接技術の一つです。

1. EJ200航空機エンジン

EJ200航空機エンジンには合計3段のファンと5段の高圧コンプレッサーがあります。単一のブレードは電子ビーム溶接によってディスクに溶接され、一体型ブレードディスクを形成し、これが3段目のファンと1段目の高圧コンプレッサーに使用されます。この一体型ブレードディスクは他の段のローターと一体化して複数段の一体型ローターを形成するのではなく、短いボルトで接続されています。一般的に言えば、これは一体型ブレードディスクの応用の初期段階です。

2. F414ターボファンエンジン

F414ターボファンエンジンでは、3段のファンの2段目と3段目、および7段の高圧コンプレッサーの最初の3段が一体型ブレードを使用しており、これは電気化学的方法で加工されています。GEはまた、実用的な修理方法を開発しました。この基礎の上に、ファンの2段目と3段目の一体型ブレードが溶接されて一体化ロータを形成し、さらにコンプレッサーの1段目と2段目も溶接されており、これによりロータの重量がさらに軽量化され、エンジンの耐久性が向上しています。

EJ200と比較すると、F414は一体型ブレードの応用において大きな進歩を遂げています。

3. F119-PW-100エンジン

3段のファンと6段の高圧コンプレッサーはすべて一体型ブレードを使用しており、1段目のファンブレードは中空構造です。中空ブレードは直線摩擦溶接によってディスクに溶接され、一体型ブレードを形成し、この段のロータの重量を32kg軽量化しています。

4. BR715エンジン

大型の民間エンジンでは、統合型ブレードディスクも使用されています。BR715エンジンは、ファンの後の2段目スーパーチャージャーコンプレッサーで使用される統合型ブレードディスクを加工するために、5軸CNCミリング技術を使用しています。そして、前後の人一際ブレードディスクが溶接されて一体型ローターを形成し、これはボーイング717に使用されています。

ホットニュース

ホットニュース2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

当社の専門営業チームがあなたの相談をお待ちしています。