重化学工業分野では、より一般的な熱電変換型発電装置として重いガスタービンがあります。これは、コンパクトな設置面積、短い建設期間、高い効率、少ない公害といった特徴から、電力網のピーク負荷調整、エネルギー開発と輸送、海洋発電、先進的な船舶用動力、航空宇宙などの分野で広く使用されており、「産業の真珠」と呼ばれています。ある意味で、国の製造業の全体的な発展レベルは、重いガスタービンの研究開発レベルと密接に関連しています。

1939年、スイスのBBC社は世界で初めて発電用の大型ガスタービンを生産し、これにより世界的に大型ガスタービンの急速な発展が開始されました。近年、エネルギー節約と環境保護への要求が高まり、大型ガスタービンの性能要件も向上しており、高効率と低排出を目指しています[1]。ガスタービンの効率に影響を与える主な要因は2つあります。一つはタービン入口温度、もう一つは圧縮機の圧縮比です。その中でも特に重要なのは、どのようにしてタービン入口温度を上げるかという点です[2]。したがって、ガスタービンの核心部品であるタービンブレードは、主に3つの点に依存してタービン入口温度を向上させます。すなわち、高温耐性金属材料、先進冷却技術、および熱障壁コーティング技術です。

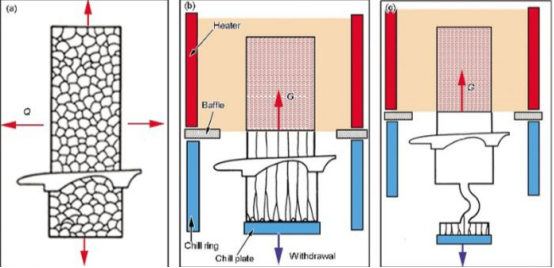

近年、超合金ブレードの方向結晶/単結晶形成技術、熱障壁コーティング技術およびガス膜冷却技術が積極的に開発されています[3]。多くの研究により、設計された冷却構造を使用することで、高温部品(タービンブレード、燃焼室など)の表面温度を約500℃低減できることがわかりました。 違う Cですが、依然として要件を満たすには十分ではありません。しかし、タービン冷却技術をさらに改善するために、研究者が設計し製造した冷却構造は非常に複雑であり、加工が困難です。さらに、重負荷ガスタービンブレードの製造に使用される多くの超合金は既に限界温度に達しており、より優れた耐熱性を持つセラミックマトリックスコンポジットはまだ応用段階に成熟していません[4]。対照的に、サーマルバリアコーティング技術はコストが低く、優れた断熱性能を持っています。研究では、100~500 μ mのサーマルバリアコーティングが熱スプレー技術によってタービンブレード表面に堆積されると、高温ガスと重負荷ガスタービンのタービンブレードとの直接接触を避け、表面温度を約100~300 °C 低下させることができ、重負荷ガスタービンを安全に運用可能にします[5-6]。

したがって、さまざまな要因を考慮すると、高温効率、低排出、長寿命の重 Duty ガスタービンを実現するための唯一の実現可能で効果的な方法は、熱バリアコーティング技術です。この技術はガスタービンや航空エンジンの高温部品に広く使用されています。例えば、タービンブレードの表面に熱バリアコーティングが噴霧され、高溫ガスからブレードを分離し、ブレード表面温度を下げ、耐用年数を延ばし、さらに高い温度での作動を可能にすることで、ガスタービンの効率を向上させます。1940年代後半から1950年代前半の開発以来、熱バリアコーティングは世界的に多くの研究機関やコーティングメーカーによって大きな注目を集め、積極的に推進および発展してきました。現代産業における熱バリアコーティング技術の需要はますます緊急を要しています。したがって、ガスタービン用の熱バリアコーティングの研究には非常に実践的かつ戦略的な意義があります。

近年、高温ガスタービンで最も広く使用されている熱障害被膜は、依然として6~8質量%の酸化イットリウム安定化ジルコニア(6-8YSZ)ですが、YSZ被膜は位相変化や焼結にかかりやすく、さらに1200度以上の温度では融けた塩による腐食にもかかりやすいです。 °C つまり、CMAS腐食(CaO-MgO-Al2O3-SiO2その他のケイ酸塩物質)と熱腐食です。この被膜を1200度以上の温度で動作させるためには °C 長い間、研究者たちは新しい熱障壁コーティングの発見と開発、熱障壁コーティングの製造プロセスの改善、そしてコーティングの構造の調整を含む多くの努力をしてきました。したがって、本稿では大型ガスタービンの現状とシステム構造、熱障壁コーティングの材料および製造方法について議論する基礎の上に立ち、ガスタービン用熱障壁コーティングのCMAS腐食に対する耐性やその他の重要な特性に関する研究状況を要約し、CMAS腐食に抵抗する熱障壁コーティングの研究における参考資料を提供します。

世界初のガスタービンが1920年に登場して以来、ガスタービンは産業分野で急速に発展してきました。近年、世界的な大型ガスタービン市場の規模は拡大を続けており、各国が大型ガスタービンの研究開発にますます注目し、資金と人的リソースの投入を増やしています。その結果、大型ガスタービンの技術レベルは着実に向上しています。大型ガスタービンの技術レベルはタービン入口温度によって決まり、温度範囲に基づいてE級、F級、H級に分けられます[7]。その中で、E級の出力は100〜200MW、F級の出力は200〜300MW、H級の出力は300MWを超えます。

1.1 国内大型ガスタービンの現状

1950年代、中国の重 Duty ガスタービンは外国企業 [ゼネラルエレクトリック (GE)、ドイツのシーメンス (Siemens)、日本の三菱重工業 (MHI)] によって導入されなければならず、その後独自に設計、開発、製造されました。この段階で、我が国の重 Duty ガスタービン技術は急速に発展しました。1980年代、中国では深刻な石油・ガス不足が発生し、重 Duty ガスタービン技術の開発は不況状態に追い込まれました。2002年までに、西東ガス輸送や我が国の天然ガスの開発と導入により、石油・ガスの問題が解決され、我が国の重 Duty ガスタービンはついに新しい一輪の発展を開始しました [8]。現在、中国の重いガスタービン製造は主に上海電気、東方電気、哈爾濱電気に依存しています。

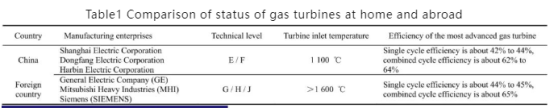

2012年、エネルギー分野の「863」メジャープロジェクトにおいて、中国の瀋陽聯誠社と主要大学が開発したR0110重型ガスタービンが72時間負荷試験運転を成功裏に完了しました。これは、自主知的財産権を持つ最初の重型ガスタービンの生産に成功したことを示しており、その基本負荷は114.5MWで、熱効率は36%です。それ以来、中国は世界で5番目に自主的な重型ガスタービンの研究開発能力を持つ国となりました。2014年には、上海電気(Shanghai Electric)がイタリアのアンサルド(Ansaldo)株を取得し、ガスタービン業界における外国の独占を打ち破り、E/Fクラスの大型ガスタービンの初期段階での中国国内での現地化を実現しました。2019年には、中国再燃(China Re-Combustion)が主導する複数機関の共同技術により、Fクラス300MWガスタービンの第1段移動羽根、第1段静止羽根、および燃焼室が初めて製造され、中国が大型ガスタービンの高温部品の初期製造能力を得たことを示しました。同年、上海電気とアンサルドはHクラスの大型ガスタービンGT36を開発し、これが我が国で初めて開発されたHクラスの大型ガスタービンとなりました。2020年には、「973プロジェクト」において、中国東方電気(China Dongfang Electric)と西安交通大学が独立して開発したFクラス50MWの大型ガスタービン(G50と呼ばれる)が全負荷安定試験運転を成功裏に完了し[9]、中国がFクラスの大型ガスタービンを初期段階で独立して開発できるようになったことを示しました。2022年6月には、江蘇永瀚が300MW大型ガスタービンのタービンブレードの試験に初期的成功を収め、中国の300MW大型ガスタービンの研究開発がさらに成功したことを示しました。しかし、中国の大型ガスタービン技術レベルは急速に向上していますが、国内のガスタービン市場では依然としてE/Fクラスのガスタービンが主に使用されています。その中でも、国内市場で最も先進的な大型ガスタービンの単循環効率は42%から44%、連続循環効率は62%から64%です[10]。

近年、世界の科学技術と経済が急速に発展しているが、大型ガスタービンの技術レベルは徐々に向上しているものの、世界の大型ガスタービン市場の大部分は依然としてアメリカのGE、日本の三菱重工、フランスのアルストム、ドイツのシーメンスによって分割されている。産業技術の発展とともに、大型ガスタービン技術はますます成熟し、研究開発の重点は航空用ガスタービン分野から大型ガスタービン分野へと徐々に移行しており、E、F、G、H、Jクラスのガスタービンが開発されている。

現在、重いガスタービン市場において、日本三菱の多くの製品が一般に人気があります。その中でも、三菱重工業が製造するJAC型ガスタービンは、世界で最も効率の良いガスタービンとして知られており、その複合サイクル発電効率は64%以上に達します。M701Jガスタービンは、発電用の世界最高熱効率を持つガスタービンで、単純サイクルでの出力は470MW、複合サイクルでは680MWに達します。さらに、M501Jガスタービンは50%負荷条件下でも55%の熱効率を維持しており、その性能は非常に優れています。

ドイツのシーメンスが開発・製造した50 Hz SGT5-9 000HLクラスの大型ガスタービンは、世界で最も出力の高い単体ガスタービンです。この大型ガスタービンは連焼サイクルモードで最大840 MWの電力を生成できますし、連焼サイクル効率も63%に達しますが、これは連焼サイクルで最も効率の良いガスタービンではありません。

2019年10月、GEは7HA.03重型ガスタービンを発売しました。これは最大の複合サイクル出力がシーメンスのSGT5-9000HLクラス重型ガスタービンよりも若干低く、821 MWに達しますが、その最大複合サイクル効率は63.9%に達すると推定されています。2022年には7HA.03ガスタービンが初めて商業運転に投入され、複合サイクル発電効率が64%を超え、負荷成長率は75 MW/分に達しました。7HA.03ガスタービンは排出ガスを70%削減することができます。さらにガス発電による炭素排出量を削減するために、GEの7HA.03ガスタービンは現在、体積ベースで50%の水素燃焼をサポートしており、単一サイクルでの純出力は430 MWです。「ワン・トウ」構成の7HA.03重型ガスタービン発電所では最大640 MWの発電が可能であり、「ツー・トウ」構成の7HA.03重型ガスタービン発電所では最大1,282 MWの発電が可能です。

今日、世界で最も進んだ重 Duty ガスタービンの入口温度は 1,600 に達します 違う C [11]。一部の専門家は、将来のガスタービンの最大入口温度が 1,700 に達する可能性があると予測しています °C そして、単周期および複合周期の効率はそれぞれ 44% ~ 45% と 65% に達するでしょう [10]。

要約すると、中国の大型ガスタービンの技術レベルは過去と比較して大きな進歩を遂げていますが、製造技術やメンテナンスのレベルにおいては、表1に示すように先進国と比べてまだ大きな差があります。このため、国内のメーカーおよび研究者はまず中国の大型ガスタービンの発展状況を明確に理解し、大型ガスタービンの研究開発の重要性を高める必要があります。同時に、国の政策の支援を受けながら、大型ガスタービン技術に関する資金投入を継続的に増やし、各方面の利点を集中的に活用して大型ガスタービンの全面的な開発を推進し、我が国の大型ガスタービン技術レベルと他の先進国との差を縮めようと努めるべきです。したがって、中国の大型ガスタービン技術には依然として大きな発展の余地があり、その今後の発展動向は主に以下の4つの方向に向かうでしょう。すなわち、高パラメータ、高性能、低汚染、大規模化[12]です。

ホットニュース

ホットニュース2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

当社の専門営業チームがあなたの相談をお待ちしています。