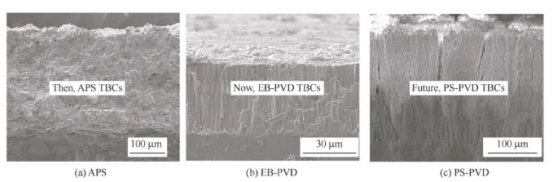

במידה מסוימת, המיקרו-מבנה של הקוטר החום לא רק משפיע על חוסן החום, התנגדות לגירויים ואחרים תכונות של הקוטר, אלא גם מחליט על חיי הקוטר. המיקרו-מבנה של הקוטר החום תלוי לא רק בחומר שמשתמש בו, אלא גם בתהליך הכנתו. לכן, גם חשוב לבחור את תהליך הכנה המתאים לפי דרישות הכנה שונות. יש הרבה דרכים להכין קוטרים חום, אבל הם מתחלקים בעיקר לשני סוגים: האחד הוא שיטת הפיצוץ החם והשני הוא שיטת הדפיסה של פליטה פיזיקלית. בין השיטות של הפיצוץ החם ניתן למנות שיטת הפיצוץ הסופוניקי, שיטת הפיצוץ הפלזמי, שיטת הפיצוץ התפוצתי ועוד. הקוטר שהוכן בשיטת הפיצוץ החם נראה כטוח. שיטת הדפיסה של פליטה פיזיקלית כוללת בעיקר פליטה אלקטרונית פיזיקלית (EB-PVD), והקוטר שהוכן בה נראה עמודי. שכבה קרמית של הקוטר החום בדרך כלל מיוצרת בשיטות כמו פליטה אלקטרונית פיזיקלית, פלזמה אטמוספירית ועוד. שכבה מתכתית מחוברת משתמשת בעיקר בשיטות פיצוץ חם כמו פלזמה אטמוספירית (APS), פלזמה תחת לחץ נמוך (LPPS) ופיצוץ להבה סופוניקי (HVOF) [40]. עד כה, APS ו-EB-PVD הם השיטות העיקריות להכנת קוטרים חום לטורבינות גז.

ה-APS הוא סוג של קשת חשמלית ישר שנוצרת על ידי אקדח啧ספירה כדי להמיר את הגזים Ar, He, N2 ואחרים לגזרי פלזמה, כך שהאבקות קרמיום ומתכת שמשוחקות על ידי גז נושא יכולות להתחמם במהירות ולהתמוסס לחלקיקים תמוסים או חצי תמוסים. טכנולוגיה לבניית כיסוי על פני מטריצת סופר-אלומיניום על ידי התנגשות עם אנרגיה קינטית גדולה (80 ~ 300 מ'/ש') תחת פעולת השדה חשמלי [42]. הכיסוי האנטי-חום שמוכן באמצעות טכנולוגיית APS מורכב מסדרה של חלקיקים מחוברים יחדיו, והמטריצה מחוברת בעיקר בצורה מכנית למיקרו-מבנה למדתי, המכיל הרבה תקלות מקבילות למטריצת הסגסוגת, כמו חורים ומפרקים מיקרוסקופיים (כפי שמוצג בתרשים 2). סיבותיו של הופעת התופעה הן: תחת תנאים של טמפרטורה גבוהה, הקרמיקה או המתכת מתמוססות ויוצרות חלקיקים תמוסים, ובתוכם יש גם גזי סביבה מסוימים, אך מהירות הקירור של הכיסוי היא מאוד מהירה, מה שגורם לגזים הדissolved בתהליך ההפקה שלא להסתלק בזמן ולבסוף ליצור חורים; בו זמנית, חיבור לא מספיק בין החלקיקים התמוסים גורם גם להיווצרות חורים ומפרקים בכיסוי. לכן, אם משתמשים ב-APS לבניית כיסויי אנטי-חום, רמת החוריות שלו גבוהה ויש לו תכונות טובות של עמידות בחום, אך חסרונותיו הם עמידות חלשה בהטמעה ועמידות לקיפאון חום גרועה יותר [43], והוא משמש בעיקר עבור חלקים בעלות סביבה עבודה טובה יחסית. בנוסף, הכנת APS זולה, ולכן ניתן להשתמש בה עבור חלקים גדולים יותר.

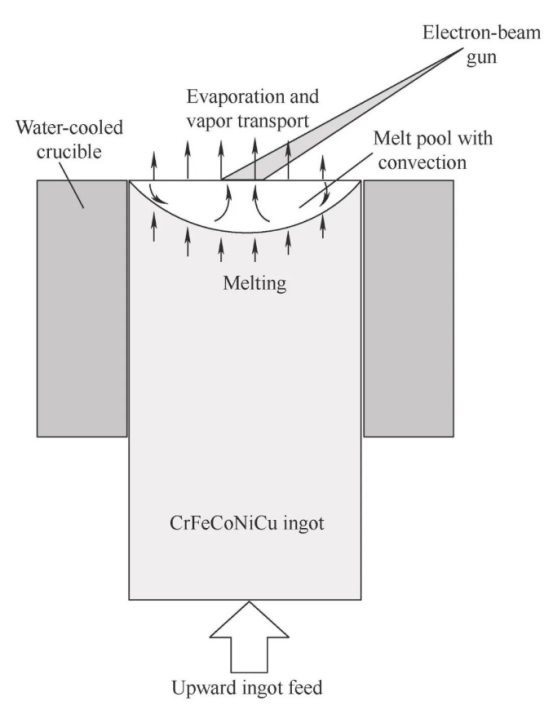

EB-PVD היא טכנולוגיה שמשתמשת בקרן אלקטרונים בעלת צפיפות אנרגיה גבוהה כדי להתחמם את הפודר של התיאוריך בתוך תא חלול ויצירת בריכה מותכת על פני הפודר כדי להאדים את הפודר הקcratchי ולהטמיע אותו על פני הבסיס במצב אטומי, מה שיוצר תכשיט מחסום תרמי [45], כפי שמוצג בתרשים 3. המבנה של תכשיט EB-PVD הוא מבנה קרסטלי עמודי העומד אנכית למתכת האלוי, והתכשיט והאלוי מחוברים בעיקר באמצעות קשר מתלורגיים. השטח אינו רק חלק, אלא גם בעל צפיפות טובה, ולכן יש לו עוצמה גבוהה של חיבור, סובלנות לחיכוך ועמידות בפני הפתעה תרמית. הוא משמש בעיקר בחלקים עם סביבת עבודה קשה, כמו כנפי רוטור של גז渦. עם זאת, עלות ההכנה של תכשיט EB-PVD יקרה, ורק תכשיטים דקים יכולים להוכן, ויש למידות המבנה של החלקים דרישות מסוימות, לכן הוא נדיר בשימוש בגז渦.

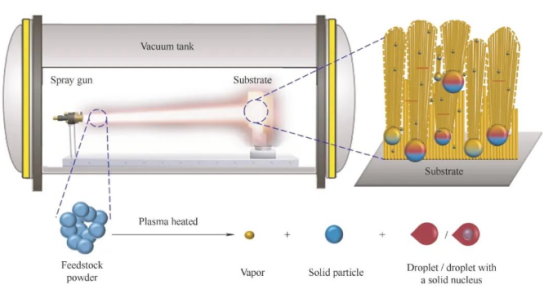

השיטות שתיים של הכנה ממעל הן כבר מאוד מתוקנות, אך עדיין יש להם בעיות משלהם, כפי שמוצג בטבלה 2. בזمن האחרון, חוקרים רלוונטים מתקדמים ומייצרים שיטות חדשות להכנת תוספות מחסום חום. כיום, בין השיטות הנפוצות להכנת תוספות מחסום חום חדשות, המובילה ביותר היא טכנולוגיית אטומה פיזיקלית בהיסחף פלזמה (PS-PVD), שהיא נחשבת לאחת השיטות הבטוחות והיעילות ביותר להכנת תוספות מחסום חום.

טכנולוגיההטכנולוגיה PS-PVD פותחה על בסיס של ריסוס פלזמה תחת לחץ נמוך. המבנה של הקורשה הכונן על ידי שיטה זו מורכב מפרחים ועמודים, והנקבים בקורשה הם רבים והפערים גדולים, כפי שמוצג בתרשים 4. לכן, הטכנולוגיה PS-PVD שיפרה את בעיית חוסר מספיק העצמת החום של קורשת EB-PVD והעדר התנגדות חזקה לשבבים תרמיים של קורשת APS, והקורשה הבין-תרמית הכונן על ידי טכנולוגיית PS-PVD מאופיינת בכוח איחוד גבוה, ביצועי העצמת חום טובים ותנגדות טובה לשבבים תרמיים, אך יש לה התנגדות לקורוזיה ולחמצון CMAS חלשה. על בסיס זה, ZHANG ואחרים [41] הציעו שיטת שיפור לקורשת ההגנה התרמית PS-PVD 7YSZ באמצעות Al2O3. תוצאות הניסוי הראו שההתנגדתנגדות לחמצון והתנגדות לקורוזיה של CMAS של קורשת ההגנה התרמית 7YSZ הכונן על ידי טכנולוגיית PS-PVD יכולה להיות מוגברת על ידי שיפור אלומיניום.

חדשות חמות

חדשות חמות2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

צוות המכירות המקצועי שלנו מחכה לייעוץ שלך.