עקרון ייצור הלהבים של רוטור הטורבינה בהponce של מנועי מטוס הוא פשוט מאוד, אך הפרמטרים השונים בתהליך זה דורשים הרבה ניסויים כדי להשיג את הפרמטרים של כל צומת, הרכב החומרים העזר ואת המזל.

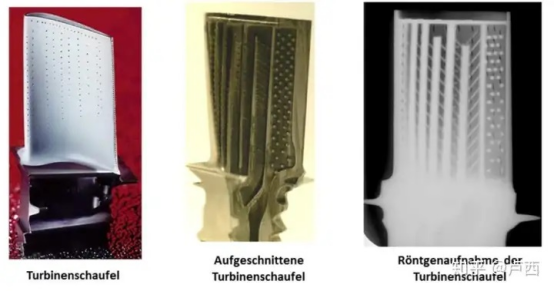

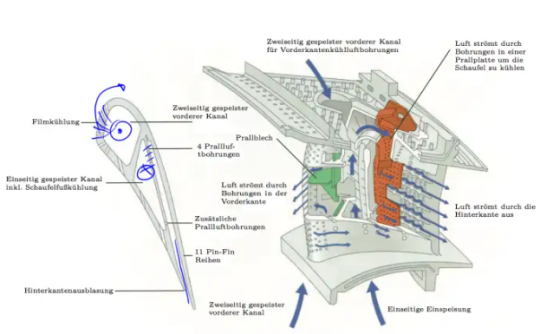

ראשית, להבי רוטור הטורבינה בהponce דורשים תעלות קירור פנימיות מורכבות (ראה את התמונה למטה). ראשית, מצריכים ליצור את התעלות הקירור הפנימיות (ללא חורים לקירור אוויר, שנידון בהם מאוחר יותר). לאחר מכן, מוצק המודל העצמי עם חומר מיוחד כדי ליצור את התעלות.

לאחר קבלת מודל התעלה הקירמית הזה, אסף אותו יחד עם המודל החיצוני של הלהב והכניס אותו לתנורCastException. הסגסוגת העל-האלוי* נכנסת למתחם המודל מלמעלה למטה (כולל את מודל התעלה הקירמית הפנימית ואת מודל蝋 החיצוני). זה מאוד מסובך ליצור שכבות אינסופיות של תכשיטים בין כל ייצור מודלים. חברות גרמניות משתמשות ברובוטים כדי לעשות זאת, ונדמה שברוסיה עדיין משתמשים בדוכן של אUNT. התכשיטים האלה מחליטים ישירות על איכות ההטמעה, והסיכויים Extremely נמוכים.

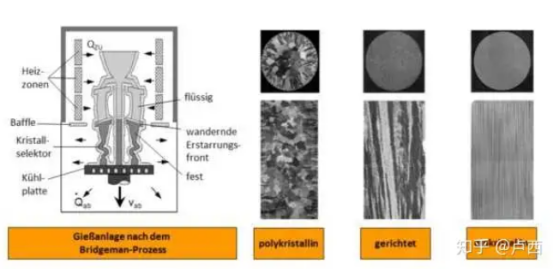

בזמן זה, מכונת ההטמעה תשלוט בקפידה בטמפרטורת סגסוגת העל-האלוי, ואז תאפשר לה להתверד על מישור אופקי (כלומר, צמיחתל), מלמטה למעלה, כאשר הצמחים צומחים בספירלה (מבחנת crytal), הם דוחקים ובוחנים אחד את השני, ואחרי כן רקל אחד שקרוב ביותר לכיוון המתוכנן מראש יישאר, והcrytal הזה ימשיך לצמוח למעלה.

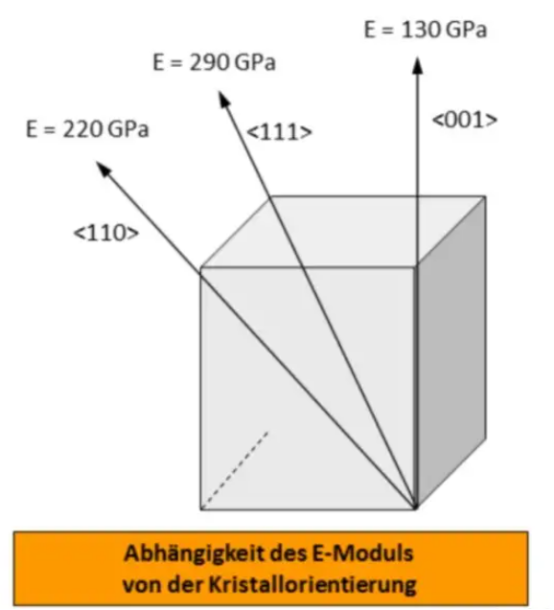

בגלל שהציר בלחץ גבוה צריך להסתובב יותר מ-10,000 פעמים, כל חלק נתון לכוח צנטריפוגלי של יותר מ-10 טונות, והעוצמה שללי הניקל בכל כיוון שונה, לכן זווית האלכסון שלו (הכיוון החזק ביותר) צריכה להיות בתוך 10 מעלות מהכיוון של הכוח הצנטריפוגלי. (עוד דבר אחד שחשוב לציין, התאווה חד-כיוונית שנמצאת בשימוש ברוטור הטורבינה בלחץ נמוך דורשת כיוון קריסטל, אך לא רק קריסטל אחד, מכיוון שהנקודת התמסות של קריסטל יחיד גבוהה ב-50K מזו של פוליקריסטל (כולל קריסטל חד-כיווני))

השכיחות אינה גבוהה. עד כמה שאני יודע, הרבה מפעלי יציקה מדויקים מצטיינים בגרמניה ניסו את התהליך הזה ולבסוף הלכו לבנקראסיה. המדרגה הזו באמת גבוהה מדי.

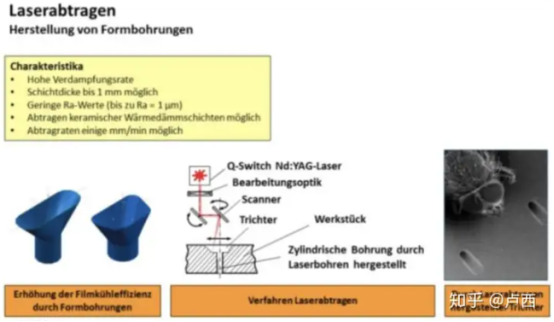

לבסוף, מתקבל המוצר הסופי ומשתמשים באלקליה מיוחדת כדי להissent את תבנית החרסינה שנותרה בדרכי האוויר כדי ליצור חורים למתן. יש חורי דיסולוציה חשמלית וחורים אלקטרוכימיים. החורים השכיחים ביותר נוצרים על ידי לייזר. צורת החורים גם היא מסובכת מאוד. לאחר מכן יש טיפוס של כיסוי חשמלי, שגם הוא ידע עצום.

התמונה למטה מציגה פוליקריסטלין בשמאל, קריסטל חד-כיוון באמצע, וקריסטל יחיד בימין.

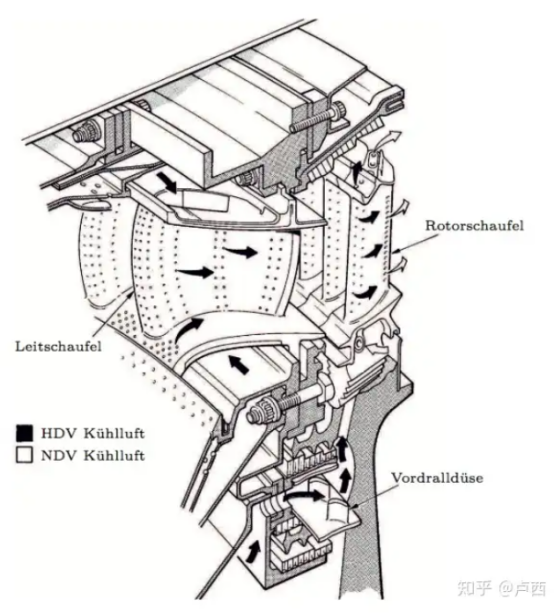

עם זאת, לאחר הזרקת החומר, הפינים לא מכילים את חללי האוויר שמחברים בין צינור הקירור הפנימי למשטח הפין. זה נעשה בדרך כלל על ידי לייזר. מכיוון שהאוויר המקרר מאבד הרבה לחץ כשהוא נספג מהדוחן בלחץ גבוה וזורם מהציר הריק אל הטורבינה בלחץ גבוה, גם אם זרימת האוויר של ליבה אובדת לחץ כשמעברה דרך תהליך ההשעמה, והמעבר מהציר לפין יש לו אפקט מסוים של דחיסה מרכזית ותוספת לחץ, עדיין נדרש לחץ סטטי גבוה כדי להפיץ את אוויר הקירור אל פני הפין. בשלב זה, נדרש חור עם עקומה מתרחבת כדי לטפל באוויר המקרר, להפחית את הלחץ הדינמי ולהגדיל את הלחץ הסטטי, ואז אוויר הקירור דוחף את זרימת האוויר החמה של הליבה משטח הפין (הרבה שטויות).ßerdem, מהירות גבוהה מדי תגרום לקירור להוזרק ישירות לתוך זרימת האוויר של הליבה, ויש לו תפקיד נוסף, שהוא ליצור שכבה של אוויר מקרר על פני הפין כדי להגן עליו, מה שדורש התמדת מהירות ותוספת לחץ.

לכן, סוג חור זה צריך להיטמע את הצורה הגיאומטרית שלו עבור מיקומים שונים. חיתוך בזיהום יכול להיות מאומת בקלות, אך הblem הוא שתהיה לו אجهاد פנימי על השטח.

הסיבוב של טורבינה סטטית (קריסטל חד כיווני, לא רלוונטי לנושא) צריך לעבור תהליך של נקבים לניקוי חום כדי לשמש את הטורבינה הבאה. החור הזה דק מאוד ולא יכול לעמוד באجهاد פנימי, לכן נעשה באמצעות קורוזיה אלקטרוכימית. כמובן, אלו אינם חוקים מוחלטים, והחברות השונות משתמשות בשיטות עיבוד שונות.

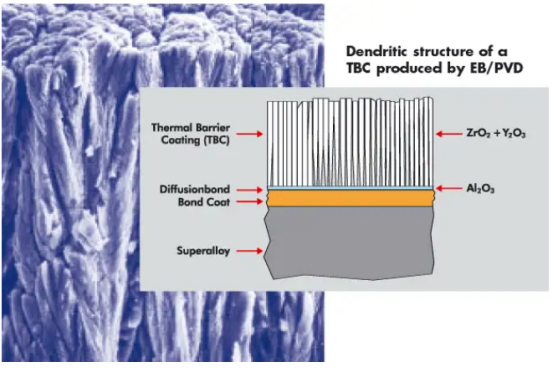

אחרי שעשית את זה, נוצרה להב טורבינה בקריסטל יחיד, אך עדיין לא הופק עטיפה. להבי טורבינה מודרניים דורשים שכבה של חומת חום צירקוניה,瓥 חומר קרמי שכולל אוקסיד צירקוניום. מכיוון שהוא קרמי, הוא פגיע某种程度 מסוים. כאשר הטורבינה עובדת, אם יש התפורמות קלה, כל החתיכה עלולה להשתחרר והלהבים יתמוססו מיד. זה בהחלט בלתי אפשרי עבור Hangfa.

ואז יש את תהליך EB-PVD (הפקת פיזית באלקטרונים), שיטת הצטברותไอ.

כמובן, יש הרבה שכבות של חומרים אחרים לפני שהמוצרים מוכנים, כמו כיסוי בפלטינה (פלטינה), ריסוס פלזמה וכו'. יש גם שכבה כדי לחזק את הצירקוניה ולדבק אותה כמו גלו. כמובן, יש הבדלים קלים בין כלusahaan החברות, והן אינן סטטיות.

ראשית, ארגון האלקטרונים מפליט קרן אלקטרונים, שמנוהלת על ידי השדה המגנטי והופכת את תשתית הזרקוניה. התשתית שהופצצה על ידי אלקטרונים תהפוך למצב גזי, והזרקוניה הגזוזה מנוהלת אל פני הפאה כדי להתחיל לצמוח. הזרקוניה תצמיח עטיפי קנים קטנים בעלי קוטר של מיקרון אחד וארך של 50 מיקרונים, מכוסים צפיפות על פני העלים ללא חורים שמכוסים. מכיוון שאיננו מדבר על חלקת瓏เซרא믹 שלמה, הקנים הקטנים יכולים להזיז מעט יחסית זה לזה מבלי שהкусם השלם יתנתק, מה שמשיג את בעיית הכשל שנגרמת על ידי דפורמציה.

הצירקוניה מאופיינת בחוזקה גבוהה ביותר ובתנפיות תרמית נמוכה מאוד, מה שמאפשר להשיג גרדיאנט טמפרטורה תלול מאוד בין הבסיס הניקל והזרם האווירי החם. בעזרת קירור פנימי וקירור סרט אוויר, ניתן לבלה לעבוד זמן רב בהעוצמה ובביטחון גבוהים בסביבה שרחוקה ממעל לטמפרטורת התמסות שלה.

בשלב זה, הושלם פני השטח של הבלה. כדי להתאים את הבלה לגלגל הטורבינה, יש גם להכין את שורש הבלה בצורה של מבנה עץ-שלב או מבנה מחברת ומקיש.

כפי שצוין לעיל, כל בלית טורבינה מתחזקת בכוח סנטריפוגלי של יותר מעשרה טונות במהלך העבודה, ולכן גם שורש הבלה צריך להיות מעובד בצורה די עדינה. הסופר-אלוי המבוסס על ניקל קשה מאוד, חומד לטמפרטורות גבוהות וקשה מאוד לעיבוד.

שורש הבלה מפורק באמצעות גרinda. הבלה מחזיקה על ידי כלי מיוחס מיוחד, והגרנדאות העליונה והתחתונה בעיצוב הפוך (דפוס נקבה) מגרדות פנימה.

זה יגרום לגליל הגיר להיפגע במהירות, לכן מוסיפים גליל גיר יהלומי חיובי בחוץ של שני גליי הגיר כדי לגשת את גליל הגיר באופן מתמשך ולהשאיר אותו פעיל. הימנים התעשיתיים על גליל היבשה מחוברים על ידי רובוטים.

לאחר תהליכי אלה ובדיקה, השפלה מוכנה לעבוד. זו רק חלקת ממנוע מטוס, ומנוע מטוס הוא רק מודול על גבי מטוס.

חדשות חמות

חדשות חמות2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

צוות המכירות המקצועי שלנו מחכה לייעוץ שלך.