Mivel a talajon működő nehéz gázgerendák általában összetett környezetben dolgoznak, és hosszú a karbantartási ciklus, amely elérheti a 50.000 órát. Ezért, hogy javítsuk a gázgerenda hőálló felülettechnológiáját és hosszabbítsuk az élettartamát, az elmúlt néhány évben a kutatók számos kutatást végeztek a hőálló felületek kulcsos tulajdonságaira, például a hőszigetelésre, oxidációs ellenállásra, hőimpulzus-ellenállásra és CMAS-korróziós ellenállásra. Ezek közül a hőszigetelés, oxidációs ellenállás és hőimpulzus-ellenállás terén elég részletesen vizsgálták a hőálló felületeket, de a CMAS-korróziós ellenállásra vonatkozó kutatások viszonylag kevésbé kidolgoztak. Ezenkívül a CMAS-korróció egyik fő meghibásodási módja lett a hőálló felületeknek, ami akadályozza a következő generáció magas teljesítményű gázgerendák fejlődését. Ezért ebben a szakaszban először röviden bemutatjuk a hőálló felületek hőszigetelését, oxidációs ellenállását és hőimpulzus-ellenállását, majd a negyedik szakaszban részletesebben tárgyaljuk a CMAS-korróziós mechanizmus és a védő technológia kutatási fejlődését.

Az ipar fejlődésével egyre teljesebb teljesítményű gázgerendek termeltek, amelyek magasabb követelményeket tettek a turbinabeveteli hőmérsékletre. Ezért nagyon fontos a térhővédő rejtés hőizolációjának javítása. A térhővédő rejtés hőizolációja kapcsolódik a rejtés anyaga, szerkezete és elkészítési folyamatahoz. Emellett a térhővédő rejtés szolgáltatási környezete is befolyásolhatja az izolációs teljesítményét.

A hővezetékonyság általában használják az érzékesítő takarékok hőizolációs tulajdonságainak értékelési mutatóként. Liu Yankuan stb. [48] 2 mol.% Eu3+ dúsított YSZ réteget készítette APS-el, és összehasonlította a YSZ réteggel. Az eredmények szerint a 2 mol.% Eu3+ dúsított YSZ réteg hővezetékonysága alacsonyabb volt, azaz a hőizolációja jobb. Megállapították, hogy a porok térbeli és geometriai jellemzői nagy hatással vannak a hővezetékonyságra [49]. SUN stb. [50] vizsgálták a különböző poros szerkezetű érzékesítő takarékok hővezetékonyságát és rugalmassági modulusát. Az eredmények azt mutatják, hogy mind a hővezetékonyság, mind a rugalmassági modulus csökken a por méret csökkenésével, és minél nagyobb a porosság, annál alacsonyabb a hővezetékonyság. Számos tanulmány mutat rá, hogy az EB-PVD réteg jobb hőizolációs tulajdonságokkal rendelkezik, mivel magasabb a porossága és alacsonyabb a hővezetékonysága [51]. RATZER-SCHEIBE stb. [52] vizsgálta az EB-PVD PYSZ rétegvastagság hatását a hővezetékonyságra, és az eredmények azt mutatták, hogy az EB-PVD PYSZ rétegvastagság jelentős hatással van a hővezetékonyságra, azaz a vastagság is fontos tényező az érzékesítő takarékok hőizolációs teljesítményének befolyásolásában. Gong Kaisheng stb. [53] kutatási eredményei is megmutatják, hogy a valódi alkalmazási vastagsági tartományban a takarék hőizolációs teljesítménye arányos a vastagságával és a környezeti hőmérséklet-különbséggel. Bár az érzékesítő takarékok hőizolációs teljesítménye növekszik a vastagság növekedésével, ha a vastagság bizonyos értéket túlér, könnyen stressz-konzentrációkat okozhat a takarékban, ami korai meghiúsulást eredményezhet. Ezért a takarék hőizolációs teljesítményének növelése és szolgáltatási ideje kiterjesztése érdekében a vastagságot helyesen kell szabályozni.

A magas hőmérsékletű oxidáció feltételei alatt könnyen képződik egy TGO réteg a térhervető felületén. A TGO hatása a térhervetőre [54] két oldalú: Egyrészt, a képzett TGO megakadályozza az oxigén további belső részre történő diffúzióját és csökkenti a külső befolyást az alkatrész oxidációján. Másrészt, a TGO folyamatosan növekvő vastagsága miatt, amely nagy rugalmassággal rendelkezik és közöttük nagy a térbeli térforgás együtthatók különbsége a raga réteghez képest, relatívan könnyedén teremthető nagy tömeges nyomás a hűtés folyamatában, ami gyorsan elérheti a fedélzetelem leborulását. Ezért, hogy meghosszabbítsuk a térhervető élettartamát, sürgősen javítani kell a fedélzetelem oxidációs ellenállását.

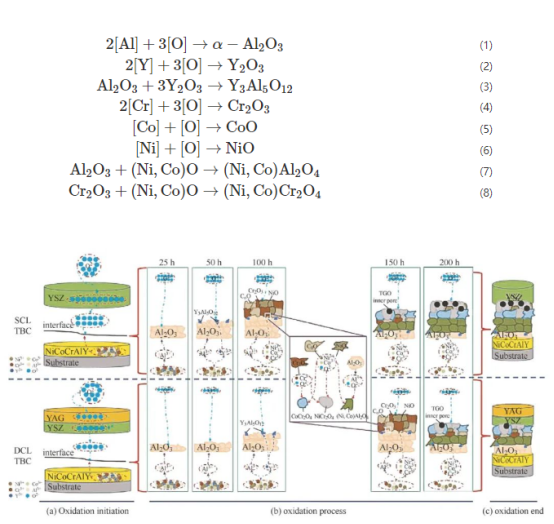

XIE és munkatársai [55] tanulmányozták a TGO képzését és növekedési viselkedését, amely két fázisra oszlik: először egy sűrű α -Al2O3 szállító réteg felépítésre került, majd poros keverék-oxid képződött a kerámia réteg és α -Al2O3 között. Az eredmények azt mutatják, hogy a forrósági zárórétegben lévő törések fő okozója a TGO-ban található poros keverék-oxid, nem pedig α -Al2O3. LIU és munkatársai [56] javított módszert terjesztettek elő a TGO növekedésének szimulálására két szakaszú stresszfejlesztés numerikus elemzésével, hogy pontosan meg tudják jósolni a hőszigetelő fedőanyagok élettartamát. Ezért a TGO vastagságát hatékonyan irányíthatjuk a poros, káros vegyes oxid növekedésének ellenőrzésével, így elkerülhető a hőszigetelő fedőanyagok előidőben történő meghibásodása. Az eredmények azt mutatják, hogy a TGO növekedését késleltethetjük kettős kerámiai hőszigetelő fedőanyaggal, védelmi réteg feltárásával a fedőanyag felszínén és a fedőanyag felszín sűrűségének javításával, amely bizonyos mértékben növeli a fedőanyag oxidasziós ellenállását. AN és munkatársai [57] az APS technológiát használták kétféle hőszigetelő fedőanyag elkészítésére: A TGO képzésének és növekedésének viselkedését izoterm oxidációs tesztekkel tanulmányozták 1 100 °C-nál. ℃ . Az első a YAG/YSZ dupla kerámia barrier bevonat (DCL TBC), a második pedig az YSZ egyes kerámia barrier bevonat (SCL TBC). A kutatási eredmények szerint a TGO képződésének és növekedésének folyamata a termodinamika törvényeihez igazodik, ahogy azt ábra 5 mutatja: A (1) ~ (8) képlet alapján először Al2O3 képződik, majd a Y ion oxidálódása egy extrémén keresztül vékony rétegű Y2O3-t hoz létre az Al2O3 TGO felületén, és ez két anyag reagál egymással Y3Al5O12 képzéséhez. Amikor az Al ion csökken egy bizonyos értékig, a kötési rétegben található egyéb félmetszeti elemek oxidálódnak vegyes oxiddá (Cr2O3, CoO, NiO és spinel oxiddá stb.), először Cr2O3, CoO, NiO-t alkotva, majd reagálva (Ni, Co) O-val és Al2O3-mal (Ni, Co) Al2O4-et képezve. A (Ni, Co) O reagál a Cr2O3-mal és (Ni, Co) Al2O4-et hoz létre. Összehasonlítva az SCL TBC-vel, a DCL TBC-ben a TGO képződési és növekedési sebessége lassabb, így jobb magas-hőmérsékletű antioxidáns tulajdonságokkal rendelkezik. Xu Shiming és munkatársai [58] magnetron szputterelést használtak a 7YSZ bevonat felületére film elhelyezéséhez. A melegkezelés után α - Az Al2O3-szárnyalat az in situ reakcióval generálták. A tanulmány arra mutatott, hogy a α - Az Al2O3-szárnyalat a fedőanyag felületén képződött, és növelte a fedőanyag oxidasziós ellenállását az oxigénion-diffúzió megakadályozásával. FENG és munkatársai [59] azt mutatták be, hogy a laser újrafelmolvasása az APS YSZ fedőanyag felületén növeli a fedőanyag oxidasziós ellenállását, főként mert a laser újrafelmolvasása növeli a fedőanyag sűrűségét, így késlelteti a TGO növekedését.

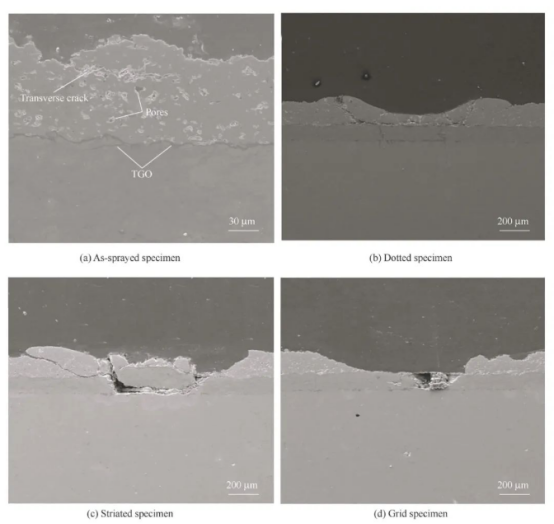

Amikor a nehézgázgerendek forró végén részei magas hőmérsékletű környezetben működnek, gyakran hőimpulzust szenvednek a gyors hőmérséklet-változások miatt. Ezért az aligazgoság részeit hőimpulzus-ellenállásuk javításával védelmezhetjük a hőbarrerőpuffert (TBC) segítségével. A hőbarrerőpuffert hőimpulzus-ellenállását általában hőciklus (hőimpulzus) tesztelés során vizsgálják, amely elsőként egy bizonyos ideig magas hőmérsékleten tartják, majd levegyesítik és légvázon vagy vízzel hűtik le, ami egy hőciklust alkot. A hőbarrerőpuffert hőimpulzus-ellenállását aztal értékelik, hogy összehasonlítják a záródásig elviselt hőciklusok számát. Tanulmányok szerint a gradiens szerkezetű hőbarrerőpuffer jobb hőimpulzus-ellenállással rendelkezik, főképpen azért, mert a gradiens szerkezetű hőbarrerőpuffer vastagsága kisebb, ami késlelteti a záródban lévő hőfeszültséget [60]. ZHANG és munkatársai [61] hőciklus-teszteket végeztek 1 000 ℃ a három formájú foltos, csíkos és rácsos hővédelmi rétegzárókról, amelyeket laser-újrapénzészesítéssel szereztek el NiCrAlY / 7YSZ hővédelmi rétegzáróból, valamint tanulmányozták a lefutott minták hőcsapásvédelemi ellenállását és a három különböző alakú mintaét után a laserkezelés. Az eredmények szerint a pontszerű minta mutatja a legjobb hőcsapásvédelemi ellenállást, és a hőciklus élettartama kétszer akkora, mint a lefutott mintaé. Azonban a csíkos és rácsszerű minták hőcsapásvédelemi ellenállása rosszabb, mint a lefutott mintáké, ahogy az ábra 6. is mutatja. Emellett számos tanulmány mutatott arra, hogy néhány új rétegzáróanyag jó hőcsapásvédelemi ellenállással rendelkezik, például a ZHOU és munkatársai által javasolt SrAl12O19 [62], LIU és csapata által javasolt LaMgAl11O19 [63], valamint HUO és csapata által javasolt Sm2 (Zr0.7Ce0.3) 2O7 [64]. Ezért, hogy javítsuk a hővédelmi rétegzáró hőcsapásvédelemi ellenállását, mellette a rétegzáró strukturális tervezésének és optimalizálásának mellett, találni és fejleszteni lehet új anyagokat, amelyek jó hőcsapásvédelemi ellenállással rendelkeznek.

Fényes hírek

Fényes hírek2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

A professzionális értékesítési csapatunk várja a konzultációját.