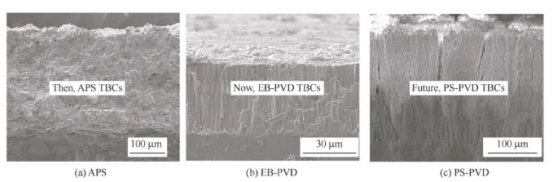

Bizonyos mértékben a hőálló fedő anyag mikrostrukturális szerkezete nemcsak befolyásolja a fedő anyag hőszigetelést, oxidációs ellenállását és más tulajdonságait, hanem meghatározza a fedő anyag élettartamát is. A hőálló fedő anyag mikrostrukturális szerkezete nemcsak a használt anyagra, hanem az előkészítési folyamatra is függ. Ezért fontos megfelelő előkészítési folyamatot választani különböző előkészítési követelmények alapján. Sokféle eljárás van a hőálló fedő anyagok előállításához, de két fő csoportba oszthatók: az egyik a hőspray módszer, a másik pedig a fizikai párgázás módszere. A hőspray módszer főleg lapos struktúrát eredményez. A fizikai párgázás módszere elsősorban elektron Sugár Fizikai Párgázás (EB-PVD), amely oszlopás struktúrát eredményez. A hőálló fedő anyag kerámia rétege gyakran elektron sugár párgázással, légkörbeli plazmáspray-el és más módszerekkel készül. A fémből álló összekapcsoló réteg főleg légkörbeli plazmáspray (APS), alacsony nyomású plazmáspray (LPPS) és hiperszoundi tüzeléses spray (HVOF) technológiákat alkalmazza [40]. Eddig az APS és az EB-PVD a fő módszerek a gázgerendőr hőálló fedő anyagjainak előkészítéséhez.

Az APS egy olyan direkttávú íves áramot termel a szórógúnából, amely az Ar, He, N2 és más gázokat plazmájára alakítja, hogy a tárgyaló gázzal szállított kerámia- és fémporcelánus gyorsan felmelegedjen és felszínre menjen a rohanó vagy félrohanó részecskékké. Technológia a szuperalloys mátrix felületén található fedőréteg kialakításához nagy kinetikus energiával (80 ~ 300 m/s) az elektrikus mező hatására [42]. Az APS technológiával előkészített hőbárna fedőréteg sok részecskéből áll, amelyek egymás fölé haladnak, és a mátrix főként mechanikailag kötözik a lészes mikrostruktúrához, amely tartalmazza a párhuzamos hiányosságokat az alloy mátrixhoz képest, például poroságokat és mikrorészeket (lásd ábrát 2). A képzés oka az, hogy magas hőmérsékletű feltétel mellett a kerámia vagy fémes anyag felszínre megy, ami rohanó részecskéket alkot, és bizonyos környezeti gázt foglal be, de a fedőréteg hűtése nagyon gyors, ami miatt a rohanó részecskékben a lehűlés során megoldódó gáz nem tud elszivárogni időben, majd poroságokat képez; Egyszerre a rohanó részecskék közötti elégséges kötés hiánya is vezethet poroságok és risszerek kialakulásához a fedőrétegben. Ezért, ha APS-t használnak hőbárna fedőrétegek előállítására, magas porossággal rendelkezik, és jó hőállító tulajdonságokkal bír, de hátránya a túl kevés terheltetési tolerancia és a kevésbé hatékony hőcsapásellenállás [43], és főként alkalmas jobb munkakörnyezetű részekhez. Emellett az APS olcsó előállítási költséggel rendelkezik, ezért nagyobb részekre is alkalmazható.

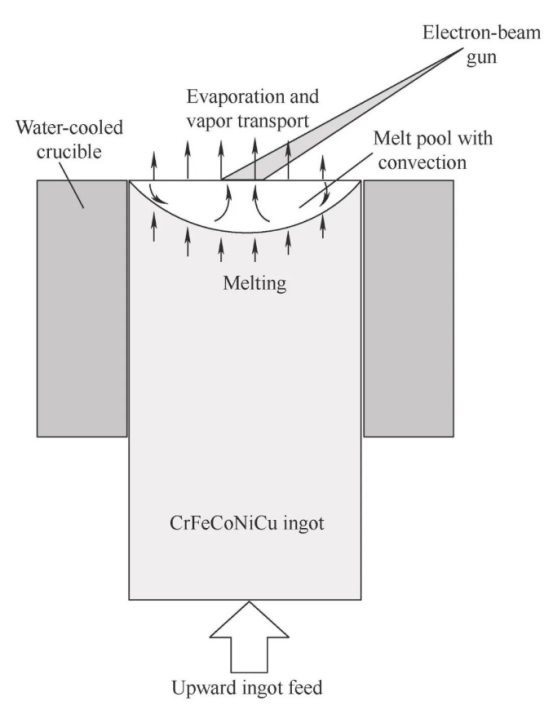

Az EB-PVD egy technológia, amely magas-energiás elektron-sugárt használ a vácuumkamerában található fedőanyagporok felmelegítésére, és egy olvadékos medveket hoz létre a porok felszínén, amely kifüstíti a kerámiai porokat, hogy atomi szinten a substrátum felszínén osztozó térhősi báríróságot alkossanak [45], ahogy azt ábra 3 mutatja. Az EB-PVD fedőanyag szerkezete függőleges oszlop kristály szerkezet az ötvözkötő mátrixhoz képest, és a fedőanyag és a mátrix főként metallurgikus kötésben van. A felszín nemcsak sima, de jól sűrű is, ezért nagy rögzítési erővel, terjedés toleranciával és hőimpulzusellenállással rendelkezik. Főként alkalmaznak nehéz munkakörnyezetű részekre, például a gázturbinás rotorlápokra. Azonban az EB-PVD fedőanyag előkészítési költsége drágább, és csak vékony fedőanyagot lehet előkészíteni, és bizonyos követelményeknek kell megfelelnie a részek szerkezteti méreteinek, ezért ritkán használnak gázturbinákon.

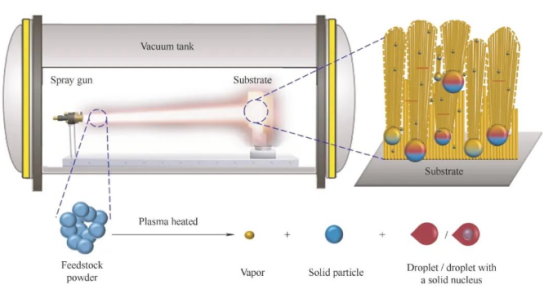

A fenti két előkészítési folyamat már nagyon fejlődött, de mindkettőnek saját problémái vannak, amint azt Táblázat 2 mutatja. Az elmúlt években a kapcsolódó kutatók folyamatosan fejlesztik és új hőállományos revédbárkás előkészítési módszereket teremtenek. Jelenleg a gyakran használt új hőállományos revédbárkás előkészítési módszerek közül a legkiemelkedőbb a plazmás szórás fizikai gázdepózició technológia (PS-PVD), amelyet egyik legpromódbb és hatékonyabb hőállományos revédbárkás előkészítési módszerként ismernek.

A PS-PVD technológia fejlesztésre került a alacsony nyomású plazmaörökítés alapján. Azzal a módszerrel elkészített fedőanyag szerkezete tollakból és oszlopokból áll, és a fedőanyag porúsága magasabb, a részek nagyobbak, ahogy az ábra 4 is mutatja. Ezért a PS-PVD technológia javított a térfeszítési problémákra az EB-PVD fedőanyagoknál és a rossz hőcsapásellenes tulajdonságokra az APS fedőanyagoknál, és a PS-PVD technológiával elkészített hővédő fedőanyag magas rögzítési erővel, jó hőisolas tulajdonságokkal és jó hőcsapás-ellenálló képességgel rendelkezik, de gyenge a CMAS-szel kapcsolatos korroziónyi és oxidációs ellenállás. Ezen alapulva ZHANG és munkatársaik [41] egy módszert javasoltak az Al2O3 segítségével történő PS-PVD 7YSZ hővédő fedőanyag módosítására. A kísérleti eredmények azt mutatják, hogy az alumnizálási módosítás növeli a 7YSZ hővédő fedőanyag CMAS-korroziónyi és oxidációs ellenállását, amelyet PS-PVD technológiával készítettek.

Fényes hírek

Fényes hírek2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

A professzionális értékesítési csapatunk várja a konzultációját.