A nehézipar területén a gyakoribb hő-erő átváltó típusú villamos berendezések – a nehéz gázgerendájáról – a kicsi területigény, rövid cyklus, magas hatékonyság, kevés szennyezés és más tulajdonságai miatt széleskörűen alkalmazottak a villamos csúcsterhelésben, az energia bányászatában és továbbításában, az óceános villamosenergiában, a haladó hajóerőforrásokban, valamint a repülészeti iparban. Ezeket az „ipari gyémántként” nevezzük. Bizonyos értelemben a nemzeti gyártóipar általános fejlesztési szintje közeli kapcsolatban van a nehéz gázgerendák kutatási és fejlesztési szintjével.

1939-ben a svájci BBC cég termelte meg az világ első nehéz műanyag gúróturbínát villamosenergia termelésre, amely elkezdte a nehéz gúróturbínák gyors fejlődését világszerte. Az elmúlt években a fenntarthatóság és környezetvédelem igényei növekedtek, és a nehéz gúróturbínák teljesítményi követelményei is javulnak, magas hatékonyságra és alacsony kibocsátásra irányulva [1]. Két fő tényező hat át a gúróturbínák hatékonyságára: az egyik a turbína bemeneti hőmérséklete, a másik pedig a tömörítő tömörítési aránya. Ezek közül az egyre inkább fontosabb kérdés, hogyan növelni a turbína bemeneti hőmérsékletét [2]. Így tehát a turbínalapok, mint a gúróturbínák központi komponensei, a turbína bemeneti hőmérséklet növelésére három fő ponton múlik: magas hőmérsékletű ellenálló fémmaterialisek használata, haladó hűtési technológia és hőszigetelő felvonás technológiája.

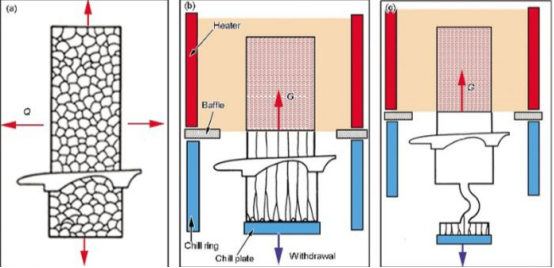

Az utóbbi években erősen fejlesztik a szuperalloyszélek irányított krisztalinképzési/egykrisztalképzési technológiáját, a hőálló takarótechnológiát és a gázfilmhűtést [3]. Számos tanulmány szerint a tervezett hűtőstruktúra alkalmazásával kb. 500 Celsius-fokkal csökkenthető a forró végkomponensek (turbinaszélek, égéskomorák stb.) felületi hőmérséklete. ° C, de még mindig nem elég ahhoz, hogy megfeleljen a követelményeknek. Azonban, hogy folyamatosan fejlesszük a turbinahűtési technológiát, a kutatók által tervezett és gyártott hűtőstrukturák nem csak nagyon bonyolultak, hanem nehézkesek feldolgozni. Emellett sok olyan szuperalloy, amelyet nehézturbina-lapok gyártására használnak, már elérte a határhőmérsékletét, míg a jobb hőellenállású kerámia alapú összetevők nem érkeztek el az alkalmazásukhoz [4]. Ellenben a hőszigetelő fedélzetechnológia alacsonyabb költséggel jár és kiváló hőizolációs tulajdonságokkal rendelkezik. Tanulmányok szerint a 100 ~ 500 μ m vastagságú hőszigetelő fedélzet a természetes lélegzetesítési technológiával kerül feladásra a turbinalap felületére, amely elkerüli a magas hőfoku gáz és a nehézturbina-lap közötti közvetlen kapcsolatot, és kb. 100 ~ 300 ℃ hőmérsékletet csökkent a lap felszínén, így biztosítva, hogy a nehézturbina biztonságosan beterjedhessen [5-6].

Tehát, különféle tényezők figyelembevételével, a nehéz fűtött gázturbínák magas hatékonyságú, alacsony kibocsátású és hosszú élettartamú működésének eléréséhez egyetlen megvalósítható és hatékony módszer a hőbárna bevonása. Ez a technológia szerte használatos a gázturbínák és repülőgép-motorok forró végén lévő komponensein. Például, egy hőbárna réteget szórakoztatnak a turbinaszárnyalat felszínére annak elkülönítésére a magas hőmérsékletű gázoltól, amely csökkenti a szárnyalat felszínének hőmérsékletét, meghosszabbítja az élettartamát, és lehetővé teszi neki magasabb hőmérsékleten való működést, így növelve a turbina hatékonyságát. A 1940-as és 1950-es évek végi fejlesztése óta a hőbárna technológia nagy figyelmet kapott és erősen támogatták és fejlesztették a világ körében található sok tudományos intézmény és bárna gyártó által, és a modern iparban a hőbárna technológia igénye egyre sürgősebbé válik. Ezért a gázturbínák hőbárnái terén végzett kutatás nagy jelentőséggel bír mind gyakorlatilag, mind stratégiai szempontból.

Az elmúlt években a leggyakrabban használt fedőanyag a nehézüzemi gázgerendeknél továbbra is a zirkóniumoxid (6-8YSZ), amely 6 súly %-os ~ 8 súly %-os yttrium tartalommal stabilizálva van, de az YSZ fedőanyag nemcsak fázisátalakulásra és sűrítésre, hanem magasabb hőmérsékleten, mint 1200 fokon molten só korroziónak is kitévesz. ℃ Azaz CMAS-korózióra (CaO-MgO-Al2O3-SiO2 és más szilícát anyagok) valamint hőkorózióra. A fedőanyag működésének lehetővé tétele érdekében hőmérsékleten túl 1200 fokon... ℃ hosszú időn keresztül a kutatók sok erőfeszítést tettek, beleértve az új hőálló fedőanyagok kitalálását és fejlesztését, a hőálló fedőanyagok előállítási folyamatának javítását és a fedő anyag szerkezetének szabályozását. Ezért, a nagy teljesítményű gázgerendek státusza, valamint a hőálló fedőanyagok rendszerstruktúrája, anyagi összetétele és előállítási módjai megvitatása után, ezen tanulmányban összefoglaljuk a gázgerendek hőálló fedőanyagaiban végzett kutatások státuszát a CMAS-korrózió elleni és más kulcsfontosságú tulajdonságok tekintetében, amely segítséget nyújt a CMAS-korrózió elleni hőálló fedőanyagok kutatásához.

Mivel 1920-ban a világ első gázgerendelés jött ki, a gázturbínák gyorsan fejlődtek az ipari területen. Az elmúlt években a globális nehéz gázgerend-piaca folyamatosan növekszik, a nemzetek több figyelmet fordítanak a nehéz gázturbínák kutatására és fejlesztésére, és folyamatosan növelik a pénzügyi és emberi erőforrások befektetését, amelynek köszönhetően a nehéz gázturbínák technológiai szintje folyamatosan javul. A nehéz gázturbínák technológiai szintje a turbína bejárati hőmérsékletéhez kapcsolódik, amely alapján azokat az E, F és H osztályokba sorolhatjuk a hőmérsékleti tartomány szerint [7]. Ezek közül az E osztály teljesítménye 100 ~ 200 MW, az F osztályé 200 ~ 300 MW, míg az H osztályé több mint 300 MW.

1.1 A hazai nehéz gázturbínák helyzete

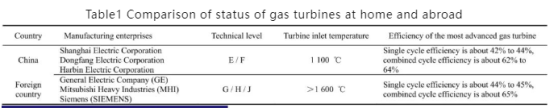

A 1950-es években Kína nehéz gázgerendáit a külföldi vállalatok [General Electric (GE), Németország Siemens (Siemens), Japán Mitsubishi Heavy Industries (MHI)] vezették be, majd függetlenül terveztek, fejlesztettek és gyártottak. Ebben a szakaszban gyorsan fejlődött az országunk nehéz gázgerenda technológiája. A 1980-as években Kínában akut olaj- és gázhiány merült fel, és a nehéz gázgerenda technológia fejlődése lejtésbe került. 2002-ig nyugatról keletre történő gázátvitel és az országunk természeti gáz-fejlesztése miatt megoldódott az olaj- és gázhiány, és végül Kína nehéz gázgerendei új körű fejlődést kezdtek el [8]. Jelenleg Kína nehéz gázgerenda gyártása főként a Shanghai Electric, Dongfang Electric, Harbin Electric és más vállalatokra támaszkodik.

2012-ben az energia területén a „863” főprojekt keretében a Shenyang Leing által és Kína fő egyetemeivel közösen fejlesztett R0110 nehéz gázgerendelző sikeresen befejezte az 72 órás terhelési tesztműködést, amely jelzi az első önálló tulajdonjogú nehéz gázgerendelző sikeres gyártását, mely alapbetöltése 114,5 MW. A hőhatékonyság 36%-os. Így Kína a világ ötödik országa lett, amelynek van nehéz gázgerendelzők fejlesztésére vonatkozó önálló kutatási és fejlesztési képessége. 2014-ben a Shanghai Electric részesedést vásárolt az olasz Ansaldo-ban, ami megsemmisítette a külföldi monopóliumot a gázgerendelző iparágban, és ezáltal Kínának sikerült kezdenie az E/F osztályú nehéz gázgerendelzők helyi termelését. 2019-ben a China Re-Combustion vezetésével több intézmény együttes technológiája sikeresen gyártotta az első szintű mozgó lapot, az első szintű álló lapot és az F-osztályú 300 MW-es gázgerendelző égészszobáját, amely azt jelzi, hogy Kínának már lehetősége van kezdeni az nehéz gázgerendelzők forró végponti komponenseinek gyártását; ugyanebben az évben a Shanghai Electric és az Ansaldo sikeresen kidolgozta a H osztályú nehéz gázgerendelzőt GT36-t, amely Kínában fejlesztett első H osztályú nehéz gázgerendelző. 2020-ban a „973” projekt keretében az első F-osztályú 50 MW-es nehéz gázgerendelző (G50 néven ismert) Kínai Keleti Elektromos és Xi’an Jiaotong Egyetem közös önálló fejlesztésével sikeresen befejezte a teljes terhelésű stabil tesztműködést [9], amely azt mutatja, hogy Kínának már lehetősége van kezdeni az F-osztályú nehéz gázgerendelzők önálló fejlesztését. 2022. júniusában a Jiangsu Yonghan részt vett a 300 MW-es nehéz gázgerendelző turbinlapok fejlesztésében, amely a kezdeti sikert követően jelezi további sikereket Kína 300 MW-es nehéz gázgerendelzők fejlesztésében. Azonban bár Kínában a nehéz gázgerendelő technológia szintje gyorsan fejlődik, az E/F osztályú gázgerendelők továbbra is dominálnak a belső gázgerendelő-piacon. Ezek közül a legfejlettebb belső piaci nehéz gázgerendelők egyéves hatékonysága 42%-44%, a kombinált ciklus hatékonysága pedig 62%-64% között van [10].

Habár a globális tudomány és technológia, valamint az gazdaság gyors fejlődése miatt a nehéz gázgerendek technológiai szintje lassan javul, a világ nagy részén a nehéz gázgerend-piacot még mindig az amerikai GE, a japán MHI, a francia Alstom és a német Siemens osztja meg. Az ipari technológia fejlődésével a nehéz gázgerend-technológia többé-kevésbé kifejlődöttté vált, és a kutatási és fejlesztési hangsúly lassan elmozdult az repülészeti gázgerendek területéről a nehéz gázgerendek területére, amelynek eredményeképpen kidolgozták az E, F, G, H és J osztályú gázgerendeket.

Jelenleg a nehéz gázgerendelő-piacion sokaságban népszerűséget szerzett Japán Mitsubishi termékei. Ezek között a Mitsubishi Heavy Industries által gyártott JAC típusú gázgerendelő az világ leghatékonyabb gázgerendelője, melynek kombinált ciklusú erőmérési hatékonysága elérheti a 64%-ot vagy még többet. Az M701J gázgerendelő, a világ legmagasabb hőhatékonyságú erőtermelésre szolgáló gázgerendelő, egyszerű ciklusú teljesítménye 470 MW, kombinált ciklusú teljesítménye pedig 680 MW. Emellett az M501J gázgerendelő még 55%-os terhelési feltétel mellett is 55%-os hőhatékonyságot biztosít, és teljesítménye nagyon kiváló.

A német Siemens által fejlesztett és gyártott 50 HZ SGT5-9 000HL osztályú nehéz gázgerendelő a világ legerősebb nehéz gázgerendelője, a legnagyobb egyetlen egység kimenettel. A nehéz gázgerendelő összetett ciklusban legfeljebb 840 MW-os villamos energiát termelhet, és az összetett ciklus hatékonysága is elérheti a 63%-ot, de nem a leghatékonyabb gázgerendelő az összetett ciklusban.

2019. októberében a GE bemutatta az 7HA.03 típusú nehézdutás gázgerendátort, amely kombinált ciklusbeli maximális kimeneti teljesítménye ennél alacsonyabb, mint a Siemens SGT5-9000HL osztályú nehézdutás gázgerendátora, és 821 MW-t ér el, de a kombinált ciklusbeli hatékonysága becsült 63,9%-ra emelkedik. 2022-ben az 7HA.03 gázgerendátor először került kereskedelmi működtetésre, a kombinált ciklusú villamosenergia termelési hatékonysága meghaladta a 64%-ot, és a terhelés növekedési sebessége 75 MW/percig elérhető. Az 7HA.03 gázgerendátor csökkentheti a kibocsátásokat 70%-kal. A gázú erőművek szén-dioxid-kibocsátásainak további csökkentésére a GE 7HA.03 gázgerendátora jelenleg 50%-os hidrogén-tartalommal működhet térfogati arányban, és 430 MW-es nettó teljesítményt ér el egyesített ciklusban. Egy "egyesített" 7HA.03 nehézdutás gázgerendátorú erőmű legfeljebb 640 MW-os villamosenergiát termelhet, míg egy "kétösített" 7HA.03 nehézdutás gázgerendátorú erőmű legfeljebb 1 282 MW-os villamosenergiát termelhet.

Ma a világ legfejlettebb nehézterhelésű gázgerendáinak behajtott hőmérséklete akkora, hogy 1 600 ° C [11]. Néhány szaktanács adta meg, hogy a jövőben a gázgerendák maximális behajtott hőmérséklete elérheti 1 700 ℃ -ot, és az egyetlen ciklus és a kombinált ciklus hatékonysága elérheti 44%-45%-ot és 65%-ot [10].

Összefoglalóban szólva, bár a nehézüzemi gázgerendelő technikai szintje Kínában nagy előrelépést vett az elmúlt időkben, még mindig jelentős különbség van a gyártási technológia és karbantartás szintjén a fejlett országokhoz képest, amint azt Táblázat 1 mutatja. Ezért a belső gyártóknak és kutatóknak elsősorban pontosan meg kell érteniük Kína nehéz gázgerendelőjének fejlesztési állapotát, javítaniuk kell annak fontosságát, hogy folyamatosan növeljék a befektetéseket a nehéz gázgerendelő technológia kutatásába nemzeti politikák támogatásával, és összpontosítsanak az egyes felek erősségein, hogy teljes körűen kihasználják a nehéz gázgerendelő potenciálját. Próbálják csökkenteni a különbséget a saját országunk nehéz gázgerendelő technológiai szintje és más fejlett országoké között. Ezért Kína nehézüzemi gázgerendelői technológiája még mindig rendkívüli fejlődési téridőt kínál, és a jövőbeli fejlődési irányok főként négy területre vonatkoznak, nevezetesen: magas paraméterekre, magas teljesítményre, alacsony szennyezésre és nagyméretű alkalmazásokra [12].

Fényes hírek

Fényes hírek2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Profi értékesítési csapatunk várja tanácsát.