Meglévő kulcsfontosságú mechanikai berendezésként a gázgerendelének hatékonyságának javítása alapvetően fontos az energiahasználat és az ipari fejlődés szempontjából. A gázgerendek teljesítményének növelése érdekében a kutatók különféle intézkedéseket hajtottak végre a turbinavasak tervezésében és anyagválasztásukban. A vása-tervezet optimalizálásával, új magánhőmérsékletű anyagok kiválasztásával, valamint a vasak felszínénél alkalmazott magánhővédelmi rétegekkel (például NiCoCrAlY fedőanyaggal) jelentősen növelhető a gázgerend hatékonysága. Ezek a fedőanyagok kedvezményesek anyagtudományi szemszögből, mivel könnyen alkalmazhatóak, egyszerű elvekkel rendelkeznek és hatékonyak.

Azonban a hosszú ideig magas hőmérsékletű környezetben működő gázgerendelő varrógép-élvekkel szemben állnak a problémával, hogy a fedőanyag és az alapanyag közötti elemek interdiffúziója komolyan befolyásolhatja a fedőanyag teljesítményét. Ennek megoldására a felületi hőkezelési technológia, például a magas hővédelmi fedőanyagok alkalmazása és a diffúziós zárórétegek beállítása hatékonyan javíthatja az élvek magas hőellenálló tulajdonságait és hasznos élettartamát, így növelve a teljes gázgerendelő rendszer működési hatékonyságát és megbízhatóságát.

A hőszóró technológia 1988 óta használatos magas hőmérsékletű felületi módosítás kezelésben. Ez a technológia képes olyan vékony szénizált réteget alkotni a szén-tartalmú anyagok, például az acél, nikkel-ötvös, gyémánt-ötvös és csempés szénbonyolított anyagok felületén, ami jelentősen megerősíti a feldolgozott anyag felületét. A hőszóró technológiával kezelt anyagok nagyobb keménységgel és kiváló ausztrális viszonylagos ellenállással rendelkeznek, amelyek lehetővé teszik a rizsmetal pálcsoportok, alakítási eszközök, valamint a gördüléses alakítási eszközök szolgáltatóidejének maximálisan 30-szeres növelését.

Az repülőmotor gyártásában a turbinaszárnyak hőkezelési folyamata kulcsfontosságú a motor teljesítményének javításához. A Dalian Yibang újonnan bevezetett maszkoló porridge kifejezetten a magas hőmérsékletű diffúziós fedési folyamatokra van tervezve, és jól véd a 1000-n túlmenő extrém környezetekben ° C, így jelentősen növeli a termelési hatékonyságot és folyamat stabilitását.

Magas hőmérsékleti stabilitás: A maszkoló barlang jól teljesíti a 1000 foknál is magasabb hőmérsékletű diffúziós festési folyamatokban, ° C-ig, elkerülve a hagyományos maszkoló anyagok melegségesedését magas hőmérsékleten, és biztosítva a festés megbízhatóságát.

Nincs nikelrészvényes festés szükség: Hasonlóan a hagyományos módszerekhez képest, a maszkoló barlang nem igényel további nikelrészvényes festést, amely egyszerűsíti a műveleti lépéseket, és munkaidőt és anyagi költségeket takarít meg.

Gyors erősödés: Környezeti hőmérsékleten a maszkoló barlang 15 percen belül kezd erősödni, és egy órával teljesen erősödik meg, jelentősen rövidítve a gyártási ciklust, és hatékonyabbá téve az áztatási és festési folyamatot.

Egyszerű művelet és könnyű eltávolítás: A művelettetők könnyedén távolíthatják el a megerősödött maszkoló barlangot egy kemény plastikus kés segítségével, csökkentve a folyamat bonyolultságát és a műveleti készségekre vonatkozó követelményeket.

Magas munkaeredményesség: A maszkoló fang a „száraz por + doboz” megoldást használja. Egy doboz kb. 10 rész maszkolását végezi el, ami jelentősen növeli a folyamat hatékonyságát és megbízhatóságát.

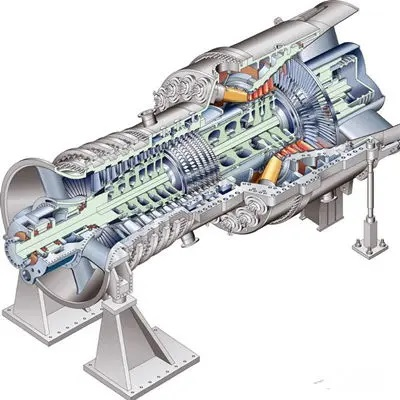

A nehéz gázturbínák alkalmazási területei főként a talajon történő energiaellátás, ipari és lakóhelyek felmelegítése, így a turbína végleges célja a tengely kimeneti teljesítményében tükröződik, amely az elektricitást termelő generátort hajtja, és bizonyos mennyiségű kifúvótércsere (a továbbiakban: hulladékenergia-gépek és gőzturbínák). A gázturbína tervezésekor számítani kell mind az egyszeres, mind a kombinált ciklusra. A gázturbínák többet érnek a villamos energia hatékonyságán, valamint a termék vagy költséghatékonyságán, és tartós, megbízható anyagok után fognak, hosszú karbantartási ciklusokkal és időközökkel. Az repülőgép-motorok tervezése során a súly-tengeralapú arányra összpontosítanak. A terméket olyan könnyű és kicsinyített formában kell tervezni, hogy a legnagyobb lehetséges nyomás fejlődjön ki belőle. Ez egy egyszeres ciklus, ezért a használt anyagok sokkal "fejlettebbek". Ezenkívül a tervezés során nagyobb hangsúlyt helyeznek a üzemanyag-fogyasztás optimalizálására alacsony terhelésen. Végre is, a repülőgépek legtöbb időt a stratoszférumban töltik, nem pedig a take-offban.

Valójában mind a repülőgép-motorok, mind a talajon használt gázgerendek az ipar korszalagjai, miattuk a nehéz gyártás, hosszú kutatási és fejlesztési ciklus, valamint a széles körű ipari részvétel. Azonban különböző alkalmazási területek miatt mások az összpontosításuk és mások a kihívások. Nagyon kevesen képesek a világon olyan vállalatok vagy intézmények, amelyek kemény gázgerendeket és repülőgép-motorokat termelnek, például az amerikai GE Pratt & Whitney, a német Siemens, a brit Rolls-Royce, illetve a japán Mitsubishi stb., mivel ezek a területek a sok diszciplínák határán helyezkednek el, rendszertervezés, anyagok, folyamatok és kulcskomponensek gyártása vonatkozásában, nagy befektetésekkel, hosszú idővel, lassú eredményekkel járva. A fent említett vállalatok is hosszú fejlesztési időt töltöttek azzal, hogy termékeiket a jelenlegi szintre fejlesztették és javították, alacsonyabb költségekkel, magasabb teljesítménnyel és megbízhatósággal, valamint csökkentett kibocsátásokkal.

Fényes hírek

Fényes hírek2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Profi értékesítési csapatunk várja tanácsát.