Zbog toga što rada tjelesnih plinskih turbini obično je u složenom okruženju, a ciklus održavanja je dug, može biti čak 50.000 sati. Stoga, kako bismo poboljšali tehnologiju toplinskih prepreka za plinske turbine i produžili vrijeme službe toplinske prepreke, u posljednjih godina istraživači su proveduli mnogo istraživanja o ključnim svojstvima toplinskih prepreka, poput toplinskog izoliranja, otpornosti na oksidaciju, otpornosti na topline šokove i otpornosti na CMAS koroziju. Među njima, istraživanja i napretci u smislu toplinskog izoliranja, otpornosti na oksidaciju i otpornosti na topline šokove su relativno dobro utemeljena, ali otpor na CMAS koroziju relativno nedostatna. Isto vrijeme, CMAS korozija se postala glavni način kvara toplinskih prepreka, sprečavajući razvoj sljedeće generacije visoko performantnih plinskih turbine. Stoga, ovaj dio prvo kratko uvodi u toplinsko izoliranje, otpornost na oksidaciju i otpornost na topline šokove toplinskih prepreka, a zatim se fokusira na istraživački napredak mehanizma CMAS korozije i tehnologije zaštite toplinskih prepreka u četvrtom dijelu.

S razvojem industrije, visokoefikasni plinovi turbini postavili su više zahtjeva za temperaturom ulaznog plina u turbine. Stoga je vrlo važno poboljšati toplinsku izolaciju topline barijerskog obloga. Toplinska izolacija topline barijerskog obloga povezana je s materijalom, strukturom i procesom pripreme obloga. Pored toga, radna okolina topline barijerskog obloga također će utjecati na njegovu sposobnost toplinske izolacije.

Teploprovodnost se općenito koristi kao evaluacijski indeks za performanse termičke izolacije termičkih pregrada. Liu Yankuan i sur. [48] pripremili su 2 mol.% Eu3+ dopedirano YSZ oblogu metodom APS, te su usporedili s YSZ oblogom, a rezultati su pokazali da je teploprovodnost 2 mol.% Eu3+ dopedirane YSZ oblike niža, odnosno da je termička izolacija 2 mol.% Eu3+ dopedirane YSZ oblike bolja. Utvrđeno je da prostorne i geometrijske karakteristike pora u oblogi imaju veliki utjecaj na teploprovodnost [49]. SUN i sur. [50] provedoše usporedbenu studiju teploprovodnosti i elastičnog modula termičkih pregrada s različitim strukturama pora. Rezultati pokazuju da se teploprovodnost i elastični modul termičke pregrade smanjuju s umanjivanjem veličine pora, a što je viša poroznost, niža je teploprovodnost. Brojna istraživanja su pokazala da, u usporedbi s EB-PVD oblogom, APS obloga ima bolju termičku izolaciju, jer APS obloga ima veću poroznost i nižu teploprovodnost [51]. RATZER-SCHEIBE i sur. [52] istraživali su utjecaj debljine oblike EB-PVD PYSZ na teploprovodnost, a rezultati su pokazali da debljina oblike EB-PVD PYSZ značajno utječe na njegovu teploprovodnost, odnosno da je debljina oblike jedan od važnih faktora koji utječu na performanse termičke izolacije termičke pregrade. Istraživački rezultati Gong Kaishenga i sur. [53] također pokazuju da je u rasponu debljine oblike stvarne primjene performanse termičke izolacije oblike proporcionalne njenoj debljini i razlici temperature okoline. Iako će se performanse termičke izolacije termičke pregrade poboljšati s povećanjem debljine, kada se debljina oblike nastavi povećavati do određene vrijednosti, lako može doći do koncentracije naprezanja u oblici, što uzrokuje rani oštećenje. Stoga, kako bi se poboljšale performanse termičke izolacije oblike i produžio njezin životni vijek, debljina oblike treba razumno regulirati.

Pod uvjetima visoke temperature oksidacije, lako se formira sloj TGO u toplinskoj barijernoj oblogi. Utjecaj TGO-a na toplinsku barijernu oblogu [54] ima dva aspekta: S jedne strane, formirani TGO može sprečiti kisik da nastavi difundirati unutra i smanjiti vanjski utjecaj na oksidaciju alijansa matrice. S druge strane, uz neprestano zatvaranje TGO, zbog njegove velike elastične modulosti i velike razlike između njegovog koeficijenta termalnog širenja i lepljive slojeve, također je relativno lako proizvesti veliki napetost tijekom hlađenja, što će uzrokovati brzo odspaivanje obloge. Stoga, kako bi se produžio život topline barijerne oblike, nužno je poboljšati otpornost oblike na oksidaciju.

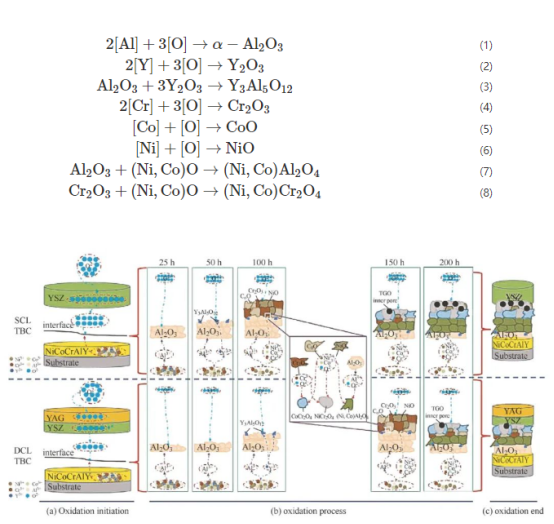

XIE i suradnici [55] su proučili oblikovanje i rast ponašanja TGO-a, koji je glavno podijeljen u dvije faze: prvo, nastaje gust α -Al2O3 plima je nastala na sloju za lepljenje, a zatim je između keramičkog sloja i Al2O3 nastao porozan mješoviti oksid α -Al2O3. Rezultati pokazuju da je glavna tvar koja uzrokuje trske u toplinskom štitnom oblogu porozan mješoviti oksid u TGO, a ne α -Al2O3. LIU i suradnici [56] su predložili poboljšanu metodu za simulaciju brzine rasta TGO kroz numeričku analizu stresa u dvije faze, kako bi se točno predvidio životni vijek termalnih izolacijskih obloga. Stoga se debljina TGO može učinkovito kontrolirati kontroliranjem brzine rasta štetnih poroznih mešovitih oksida, kako bi se izbjegla prematura neispravnost termalnih izolacijskih obloga. Rezultati pokazuju da se rast TGO može zakasniti koristeći dvostruki keramički sloj termalne izolacije, odlaganjem zaštitnog sloja na površinu obloga i poboljšanjem gustoće površine obloga, a otpornost obloga na oksidaciju može se poboljšati do određene mjere. AN i suradnici [57] su koristili APS tehnologiju za pripremu dvaju vrsta termalnih izolacijskih obloga: formiranje i rast TGO su proučavani putem izotermičkih oksidacijskih testova na temperaturi 1 100 ℃ . Prvi je dvostruki keramički pregradni oblog YAG/YSZ (DCL TBC), a drugi jednostruki keramički pregradni oblog YSZ (SCL TBC). Rezultati istraživanja pokazuju da proces tvorbe i rasta TGO prate zakone termodinamike, kao što je prikazano na slici 5: Prema formulama (1) ~ (8), najprije se formira Al2O3, a zatim oksidacija Y iona formira vrlo tanku sloju Y2O3 na površini Al2O3 TGO, te se ti dva međusobno reagiraju kako bi se formirao Y3Al5O12. Kada se Al ion smanji do određene vrijednosti, druge metale elemente u spojenoj plasti oksidiraju prije i poslije, formirajući miješane okside (Cr2O3, CoO, NiO i spinel okside itd.), najprije formirajući Cr2O3, CoO, NiO, a zatim reagirajući s (Ni, Co) O i Al2O3 kako bi se formirao (Ni, Co) Al2O4. (Ni, Co) O reagira s Cr2O3 kako bi se formirao (Ni, Co) Al2O4. U usporedbi s SCL TBC, brzina tvorbe i rasta TGO u DCL TBC je sporija, stoga ima bolja svojstva visoke-temperaturne antioksidacije. Xu Shiming i suradnici [58] su pomoću magnetronske splateranje napravili filmsku sloju na površini 7YSZ obloga. Nakon toplinske obrade, α -Al2O3 slojev je generiran in-situ reakcijom. Istraživanje je pokazalo da α -Al2O3 sloj koji se formira na površini obloga može poboljšati otpornost obloga na oksidaciju sprečavanjem difuzije jonova kiseonika. FENG i suradnici [59] su pokazali da laserna remeljenja površine APS YSZ obloga može poboljšati otpornost na oksidaciju, glavno zato što laserno remeljenje može poboljšati gustinu obloga, time kašnjajući rast TGO.

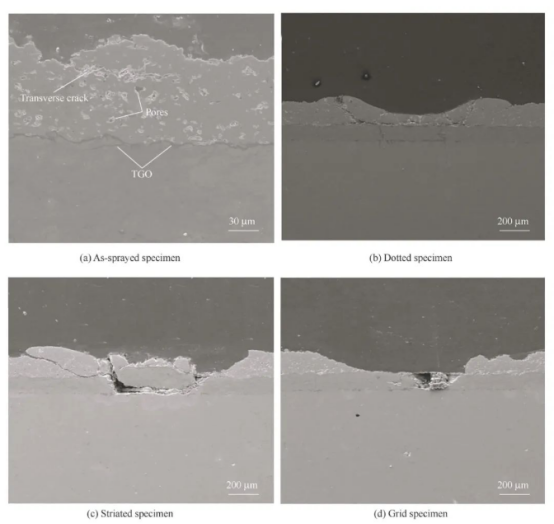

Kada su komponente topnog kraja teških plinskih turbine u uporabi u visokotemperaturnom okruženju, često patuju od termičkog šoka uzrokanog brzim promjenama temperature. Stoga se alijanske dijelove mogu zaštititi poboljšanjem otpornosti na termički šok termičnog barijernog obloga. Otpornost na termički šok termičnog barijernog obloga općenito se testira termičkim ciklusnim (termički šok) testovima, prvo zadržavajući ga na visokoj temperaturi neko vrijeme, a zatim ga uklanjajući za hlađenje zrakom/vodom što predstavlja jedan termički ciklus. Otpornost na termički šok termičnog barijernog obloga procjenjuje se usporedbom broja termičkih ciklusa kojima je oblog izložen prije nego što počne propasti. Istraživanja su pokazala da je otpornost na termički šok gradijentnog strukturnog termičnog barijernog obloga bolja, glavno zato što je debljina gradijentnog strukturnog termičnog barijernog obloga manja, što može zakasniti razvoj termičkog stresa u oblogu [60]. ZHANG i suradnici [61] su proveduli termičke cikluse na temperaturi od 1 000 ℃ na tri oblika toplinskega preprečnega sloja, imenovano pika, crta in mreža, pridobljene s laserjskim premeljanjem toplinskega preprečnega sloja NiCrAlY / 7YSZ, ter so študirali upornost na toplinski šok spritanih vzorcev in trije vzorca z različnimi oblikami po laserjski obravi. Rezultati pokazujejo, da ima vzorec s pikami najboljšo upornost na toplinski šok in je življenjska doba topliničnega cikla dvakrat daljša od spritanih vzorcev. Vendar pa je upornost na toplinski šok vzorcev s crtami in mrežo slabša od spritanih vzorcev, kot je prikazano na Slici 6. Poleg tega kaže veliko študij, da imajo nekatere nove obrobe za sloje dobre lastnosti upornosti na toplinski šok, kot je npr. SrAl12O19 [62], ki ga je predlagal ZHOU in sodr., LaMgAl11O19 [63] predlagan od strani LIU in sodr., ter Sm2 (Zr0.7Ce0.3) 2O7 [64] predlagan od strane HUO in sodr. Zato, da bi se izboljšala upornost na toplinski šok toplinskega preprečnega sloja, poleg strukturnega dizajna in optimizacije sloja, je mogoče iskati in razvijati nove materialne rješitve s dobro upornostjo na toplinski šok.

Vijesti u trendu

Vijesti u trendu2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Naš profesionalni prodajni tim čeka na vašu konzultaciju.