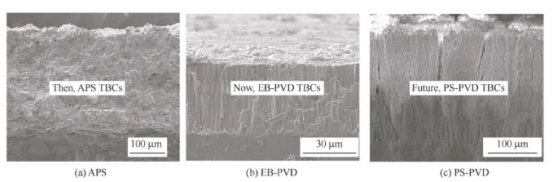

एक निश्चित हद तक, थर्मल बैरियर कोटिंग की माइक्रोस्ट्रक्चर न केवल कोटिंग की थर्मल इंसुलेशन, ऑक्सीडेशन प्रतिरोध और अन्य गुणों पर प्रभाव डालती है, बल्कि कोटिंग की जीवनकाल को भी निर्धारित करती है। थर्मल बैरियर कोटिंग की माइक्रोस्ट्रक्चर उपयोग की गई सामग्री पर निर्भर नहीं करती है, बल्कि इसकी तैयारी प्रक्रिया पर भी निर्भर करती है। इसलिए, विभिन्न तैयारी आवश्यकताओं के अनुसार उपयुक्त तैयारी प्रक्रिया का चयन करना भी महत्वपूर्ण है। थर्मल बैरियर कोटिंग तैयार करने के लिए कई तरीके हैं, लेकिन वे मुख्य रूप से दो श्रेणियों में विभाजित हैं: एक थर्मल स्प्रेयिंग विधि है, और दूसरी भौतिक वापर डिपॉजिशन विधि है। उनमें से, थर्मल स्प्रेयिंग विधि मुख्य रूप से अतिध्वनि स्प्रेयिंग विधि, प्लाज़्मा स्प्रेयिंग विधि, विस्फोट स्प्रेयिंग विधि और इसी तरह की शामिल है। थर्मल स्प्रेयिंग द्वारा तैयार की गई कोटिंग चापाटी होती है। भौतिक वापर डिपॉजिशन विधि मुख्य रूप से इलेक्ट्रॉन बीम भौतिक वापर डिपॉजिशन (EB-PVD) है, और तैयार की गई कोटिंग स्तंभाकार होती है। थर्मल बैरियर कोटिंग की सिरामिक परत अक्सर इलेक्ट्रॉन बीम भौतिक वापर डिपॉजिशन, वायुमंडलीय प्लाज़्मा स्प्रेयिंग और अन्य विधियों द्वारा उपयोग की जाती है। मेटल बांडिंग परत मुख्य रूप से वायुमंडलीय प्लाज़्मा स्प्रेयिंग (APS), कम दबाव वाली प्लाज़्मा स्प्रेयिंग (LPPS) और अतिध्वनि फ्लेम स्प्रेयिंग (HVOF) [40] जैसी थर्मल स्प्रेयिंग प्रौद्योगिकियों का अपनाना पसंद करती है। अब तक, APS और EB-PVD गैस टर्बाइन थर्मल बैरियर कोटिंग तैयार करने के लिए मुख्य विधियाँ हैं।

एपीएस एक प्रकार का डायरेक्ट करंट आर्क है जो स्प्रे गन द्वारा उत्पन्न किया जाता है जो Ar, He, N2 और अन्य गैसों को प्लाज्मा जेट में बदल देता है, ताकि बायरियर गैस द्वारा लाया गया सिरामिक चूर्ण और धातु चूर्ण को तेजी से गरम करके पिघलाया जा सके और विलेय या आधे-विलेय कणों में परिवर्तित हो सके। इसे बड़ी गतिज ऊर्जा (80 ~ 300 m/s) के साथ सुपरएलोइ आधार की सतह पर कोटिंग बनाने के लिए विद्युत क्षेत्र के प्रभाव में प्रहार करने का प्रौद्योगिकी है [42]। एपीएस प्रौद्योगिकी द्वारा तैयार की गई थर्मल बैरियर कोटिंग कई कणों के अंतर्संचालन से बनी होती है, और मैट्रिक्स मुख्यतः शीट-जैसी खराबी के साथ यांत्रिक रूप से बांधी हुई होती है, जिसमें एलोइ मैट्रिक्स के समानांतर कई खराबियाँ होती हैं, जैसे कि छेद और माइक्रो-फ्रैक्चर (जैसा कि चित्र 2 में दिखाया गया है)। इनके बनने के कारण ये हैं: उच्च तापमान पर, सिरामिक या धातु पिघलकर मोल्टन कण बनती है, जिसमें कुछ पर्यावरणीय गैसें शामिल होती हैं, लेकिन कोटिंग की ठंडी होने की दर बहुत तेज होती है, जिससे मोल्टन कणों में घुली हुई गैसें जमा नहीं हो पाती हैं और फिर छेद बन जाते हैं; एक साथ, मोल्टन कणों के बीच अपर्याप्त बंधन भी कोटिंग में छेदों और फ्रैक्चर के बनने का कारण बनता है। इसलिए, यदि थर्मल बैरियर कोटिंग तैयार करने के लिए एपीएस का उपयोग किया जाता है, तो इसकी छेदशीलता बहुत अधिक होती है और इसकी उत्तम थर्मल बैरियर क्षमता होती है, लेकिन इसकी कमी यह है कि इसकी विकृति सहनशीलता अपर्याप्त होती है और इसकी थर्मल शॉक प्रतिरोध क्षमता कम होती है [43], और यह मुख्य रूप से अच्छे कार्यात्मक पर्यावरण वाले भागों के लिए उपयोग की जाती है। इसके अलावा, एपीएस को तैयार करने में कम खर्च आता है, इसलिए इसे बड़े भागों पर लागू किया जा सकता है।

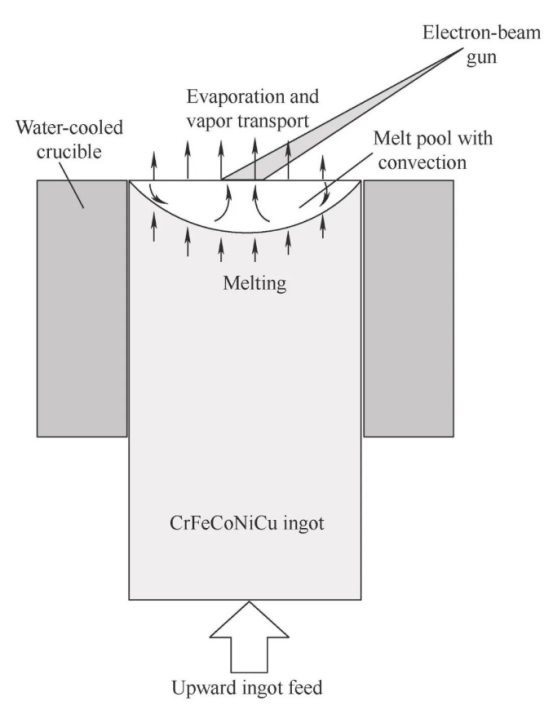

EB-PVD एक प्रौद्योगिकी है जो एक उच्च-ऊर्जा घनत्व वाले इलेक्ट्रॉन बीम का उपयोग करके रिक्त संकुल में कोटिंग पाउडर को गर्म करती है और पाउडर की सतह पर एक दहन पूल बनाती है, जिससे केरेमिक पाउडर वाष्पित हो जाता है और परमाणु अवस्था में सब्सट्रेट की सतह पर चढ़ाई होती है ताकि एक थर्मल बैरियर कोटिंग [45] बनाई जा सके, जैसा कि आकृति 3 में दिखाया गया है। EB-PVD कोटिंग की संरचना एक खंडित क्रिस्टल संरचना होती है, जो धातु मैट्रिक्स के लंबवत होती है, और कोटिंग और मैट्रिक्स को मुख्य रूप से मेटलर्जी द्वारा बांधा जाता है। सतह न केवल चिकनी होती है, बल्कि इसकी अच्छी घनता भी होती है, इसलिए इसमें उच्च बांधन बल, विकृति सहनशीलता और थर्मल शॉक प्रतिरोध का गुण होता है। यह मुख्य रूप से कठिन कार्यात्मक परिवेश वाले भागों पर लागू किया जाता है, जैसे गैस टर्बाइन रोटर ब्लेड। हालांकि, EB-PVD कोटिंग की तैयारी की लागत महंगी है, और केवल पतली कोटिंग तैयार की जा सकती है, और भागों के संरचना आकार पर कुछ अनुबंध हैं, इसलिए यह गैस टर्बाइन में कम उपयोग किया जाता है।

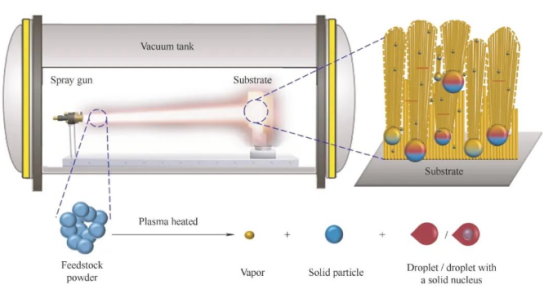

ऊपर दिए गए दोनों तैयारी प्रक्रियाएं बहुत परिपक्व हो चुकी हैं, लेकिन उनमें अभी भी अपने-अपने समस्याएं हैं, जैसा कि तालिका 2 में दिखाया गया है। वर्तमान में, सम्बंधित शोधकर्ताओं ने नए थर्मल बैरियर कोटिंग तैयारी की विधियों को बढ़ावा देने और बनाने के लिए अपनी कोशिश की है। आज, सामान्यतः उपयोग की जाने वाली नई थर्मल बैरियर कोटिंग तैयारी विधियों में से, सबसे बड़ी प्रतिष्ठा प्लाज़्मा स्प्रे भौतिक वाष्प अवक्षेपण प्रौद्योगिकी (PS-PVD) को मिली है, जिसे सबसे वांछनीय और प्रभावशाली थर्मल बैरियर कोटिंग तैयारी विधियों में से एक माना जाता है।

PS-PVD प्रौद्योगिकी को निम्न दबाव वाले प्लाज़्मा स्प्रेडिंग के आधार पर विकसित की गई है। इस विधि द्वारा तैयार की गई कोटिंग संरचना फ़्लुम्स और स्तंभों की होती है, और कोटिंग में छेद अधिक होते हैं और उनके बीच का अंतर बड़ा होता है, जैसा कि चित्र 4 में दिखाया गया है। इसलिए, PS-PVD प्रौद्योगिकी ने EB-PVD कोटिंग की अपर्याप्त ऊष्मीय अलगाव की समस्या को सुधारा है और APS कोटिंग की खराब ऊष्मीय चौंकाव प्रतिरोध को सुधारा है, और PS-PVD प्रौद्योगिकी द्वारा तैयार की गई ऊष्मीय बाधा कोटिंग में उच्च बांधन बल, अच्छा ऊष्मीय अलगाव और अच्छा ऊष्मीय चौंकाव प्रतिरोध होता है, लेकिन CMAS के प्रति खराब धातु-जल-अपशिष्ट से बचने वाला प्रतिरोध होता है। इस आधार पर, ZHANG और उनकी टीम [41] ने Al2O3 द्वारा PS-PVD 7YSZ ऊष्मीय बाधा कोटिंग को सुधारने की एक विधि प्रस्तावित की। प्रयोगात्मक परिणाम दर्शाते हैं कि Al2O3 से सुधार करने से PS-PVD प्रौद्योगिकी द्वारा तैयार की गई 7YSZ ऊष्मीय बाधा कोटिंग का ऑक्सीकरण प्रतिरोध और CMAS धातु-जल-अपशिष्ट प्रतिरोध में वृद्धि होती है।

गर्म समाचार

गर्म समाचार 2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

हमारी पेशेवर बिक्री टीम आपकी परामर्श का इंतजार कर रही है।