Le moteur d'avion est le "cœur" de l'appareil et est également connu comme la "couronne de l'industrie". Sa fabrication intègre de nombreuses technologies de pointe de l'industrie moderne, impliquant les matériaux, le traitement mécanique, la thermodynamique et d'autres domaines. Comme les exigences des pays concernant les performances des moteurs augmentent de plus en plus, de nouvelles structures, de nouvelles technologies et nouveaux procédés dans la recherche et le développement ainsi que leur application continuent de relever les défis du sommet de l'industrie moderne. L'un des facteurs importants pour améliorer le rapport poussée/poids des moteurs d'avions est le disque à pales intégrées.

Avant l'émergence de la roue à pales intégrées, les pales rotatives du moteur devaient être connectées au disque par intermédiaire de tenons, d'entailles et de dispositifs de verrouillage, mais cette structure n'a progressivement plus répondu aux besoins des moteurs d'avions haute performance. La roue à pales intégrées, qui combine les pales rotatives du moteur et le disque, a été conçue et est désormais une structure indispensable pour les moteurs à fort rapport poussée/poids. Elle est largement utilisée dans les moteurs d'avions militaires et civils et présente les avantages suivants.

1.Perte de poids :Comme la périphérie du disque ne nécessite pas d'être usinée pour installer les languettes et rainures destinées aux pales, la dimension radiale de celle-ci peut être considérablement réduite, réduisant ainsi significativement la masse du rotor.

2.Réduire le nombre de pièces :En plus du fait que le disque de roue et les pales sont intégrés, la réduction des dispositifs de verrouillage est également une raison importante. Les moteurs d'avion ont des exigences très strictes en matière de fiabilité, et une structure de rotor simplifiée joue un grand rôle dans l'amélioration de la fiabilité.

3.Réduire les pertes de débit d'air :La perte d'échappement causée par l'interstice dans la méthode de connexion traditionnelle est éliminée, l'efficacité du moteur est améliorée et la poussée est augmentée.

Le blisk, qui réduit le poids et augmente la poussée, n'est pas une "perle" facile à obtenir. D'une part, le blisk est généralement fabriqué à partir de matériaux difficiles à usiner tels que l'alliage de titane et l'alliage à haute température ; d'autre part, ses pales sont fines et la forme des pales est complexe, ce qui impose des exigences extrêmement élevées en matière de technologie de fabrication. De plus, lorsque les pales du rotor sont endommagées, elles ne peuvent pas être remplacées individuellement, ce qui peut entraîner le rejet du blisk, et la technologie de réparation est un autre problème.

Actuellement, il existe trois principales technologies pour la fabrication de pales intégrales.

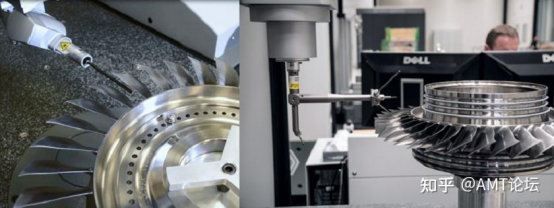

L'usinage 5 axes CNC est largement utilisé dans la fabrication des disques à pales en raison de ses avantages tels que une réponse rapide, une haute fiabilité, une bonne flexibilité de traitement et un cycle de préparation de production court. Les principales méthodes d'usinage comprennent l'usinage par flanc, l'usinage plongeant et l'usinage cycloïdal. Les facteurs clés pour garantir le succès des disques à pales incluent :

Centres d'usinage 5 axes avec de bonnes caractéristiques dynamiques

Logiciels CAM professionnels optimisés

Outils et connaissances spécifiques dédiés au traitement des alliages de titane/alliages à haute température

L'usinage électrochimique est une méthode excellente pour usiner les canaux des disques de pales intégrales des moteurs d'avion. Il existe plusieurs technologies d'usinage en électrochimie, y compris l'usinage électrolytique tubulaire, l'usinage électrolytique de contour et l'usinage électrolytique CNC.

Comme l'usinage électrochimique utilise principalement la propriété de dissolution du métal à l'anode dans l'électrolyte, la partie cathodique ne sera pas endommagée lors de l'application de la technologie d'usinage électrochimique, et la pièce travaillée ne sera pas affectée par la force de coupe ou la chaleur d'usinage pendant le processus, réduisant ainsi le stress résiduel du canal de pâles intégrées de moteur d'avion après usinage.

De plus, comparé à l'usinage 5 axes, le temps de travail de l'usinage électrochimique est considérablement réduit et peut être utilisé aux stades d'usinage brut, demi-fin et finition. Il n'est pas nécessaire de polir manuellement après usinage. Par conséquent, c'est l'une des directions de développement importantes pour l'usinage des canaux de pâles intégrées des moteurs d'avions.

Les lames sont traitées séparément, puis soudées au disque de lames par soudage à l'électron beam, soudage par frottement linéaire ou soudage par diffusion à l'état solide sous vide. L'avantage est qu'il peut être utilisé pour la fabrication de disques de lames intégraux avec des matériaux de lame et de disque différents.

Le procédé de soudure impose des exigences strictes sur la qualité du soudage des lames, ce qui affecte directement les performances et la fiabilité du disque de lames de l moteur d'avion. De plus, en raison des formes réelles des lames utilisées dans le disque de lames soudé qui ne sont pas identiques, les positions des lames après soudure ne sont pas alignées en raison des limites de précision du soudage, et une technologie de traitement adaptatif est nécessaire pour effectuer un usinage CNC de précision personnalisé pour chaque lame.

De plus, le soudage est une technologie très importante dans la réparation des pales intégrales. Parmi elles, le soudage par frottement linéaire, en tant que technologie de soudage à phase solide, offre une haute qualité des joints de soudage et une bonne reproductibilité. C'est l'une des technologies de soudage les plus fiables et dignes de confiance pour souder les composants rotoriques des moteurs d'avion à fort rapport poussée-poids.

1. Moteur d'avion EJ200

Le moteur d'avion EJ200 compte au total 3 étages de ventilateur et 5 étages de compresseur haute pression. Les pales individuelles sont soudées au disque-roue par un faisceau d'électrons pour former un disque de pales intégrales, qui est utilisé au niveau du 3ᵉ️ stade du ventilateur et du 1ʳ️ stade du compresseur haute pression. Le disque de pales intégrales n'est pas soudé aux rotors des autres étages pour former un rotor multi-étages intégral, mais est connecté avec des boulons courts. En général, il s'agit encore d'une étape précoce dans l'application des disques de pales intégrales.

2. Moteur turbofan F414

Dans le moteur F414 turbofan, les 2e et 3e étages du ventilateur à 3 étages et les 3 premiers étages du compresseur haute pression à 7 étages utilisent des pales intégrées, qui sont fabriquées par des méthodes électrochimiques. GE a également développé une méthode de réparation viable. Sur cette base, les pales intégrées des 2e et 3e étages du ventilateur sont soudées ensemble pour former un rotor intégré, et les 1er et 2e étages du compresseur sont également soudés, réduisant encore le poids du rotor et améliorant la durabilité du moteur.

Par rapport à l'EJ200, l'F414 a fait un grand pas en avant dans l'application des pales intégrées.

3. Moteur F119-PW-100

Le ventilateur à 3 étages et le compresseur haute pression à 6 étages utilisent tous des pales intégrées, et les pales du 1er étage du ventilateur sont creuses. Les pales creuses sont soudées au disque de roue par soudage par friction linéaire pour former une pale intégrée, réduisant ainsi le poids du rotor de cette étape de 32 kg.

4. Moteur BR715

Dans les grands moteurs civils, la roue à pales intégrées a également été utilisée. Le moteur BR715 utilise une technologie de fraisage CNC à cinq axes pour traiter la roue à pales intégrées, qui est utilisée sur le compresseur de suralimentation de deuxième étape après l'éventail, et les roues à pales intégrées avant et arrière sont soudées ensemble pour former un rotor intégré. Il est utilisé sur le Boeing 717.

Actualités à la Une

Actualités à la Une2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Notre équipe de vente professionnelle attend votre consultation.