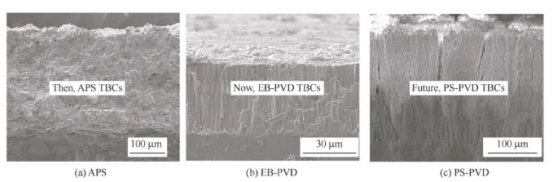

Dans une certaine mesure, la microstructure du revêtement de barrière thermique n'affecte pas seulement l'isolation thermique, la résistance à l'oxydation et d'autres propriétés du revêtement, mais détermine également la durée de vie du revêtement. La microstructure du revêtement de barrière thermique dépend non seulement du matériau utilisé, mais aussi de son processus de préparation. Il est donc également important de choisir le processus de préparation approprié en fonction des différents besoins. Il existe de nombreuses méthodes pour préparer des revêtements de barrière thermique, mais elles se divisent principalement en deux catégories : l'une est la projection thermique, et l'autre est le dépôt physique par vaporisation. Parmi elles, la méthode de projection thermique inclut principalement la projection supersonique, la projection plasma, la projection explosive, entre autres. Le revêtement préparé par projection thermique est lamellaire. La méthode de dépôt physique par vaporisation est principalement l'évaporation physique assistée par un faisceau d'électrons (EB-PVD), et le revêtement préparé est colonnaire. La couche céramique du revêtement de barrière thermique est souvent réalisée par évaporation physique assistée par un faisceau d'électrons, projection plasma atmosphérique et d'autres méthodes. La couche métallique d'adhésion adopte principalement des technologies de projection thermique comme la projection plasma atmosphérique (APS), la projection plasma basse pression (LPPS) et la projection flamme supersonique (HVOF) [40]. Jusqu'à présent, l'APS et l'EB-PVD sont les principales méthodes pour préparer les revêtements de barrière thermique des turbines à gaz.

L'APS est une sorte d'arc électrique continu généré par le pistolet à projection pour convertir l'Ar, He, N2 et d'autres gaz en jets de plasma, de manière que la poudre céramique et métallique transportée par le gaz porteuse puisse être rapidement chauffée et fondue en particules fondues ou semi-fondues. Technologie permettant de former un revêtement sur la surface de la matrice en alliage supraconducteur en l'impactant avec une grande énergie cinétique (80 ~ 300 m/s) sous l'action d'un champ électrique [42]. Le revêtement thermique préparé par la technologie APS est composé de nombreuses particules empilées, et la matrice est principalement liée mécaniquement à la microstructure lamellaire, qui contient de nombreux défauts parallèles à la matrice alliée, tels que des pores et des microfissures (comme indiqué à la figure 2). Les raisons de leur formation sont les suivantes : sous conditions de haute température, la céramique ou le métal fondra pour former des particules fondues, et contiendra certaines gaz ambiant, mais le taux de refroidissement du revêtement est très rapide, ce qui fera en sorte que les gaz dissous dans les particules fondues lors du processus de dépôt ne peuvent pas précipiter à temps, formant ainsi des pores ; En même temps, un lien insuffisant entre les particules fondues entraînera également la formation de pores et de fissures dans le revêtement. Par conséquent, si l'APS est utilisé pour préparer des revêtements thermiques, sa porosité est élevée et il présente de bonnes performances d'isolation thermique, mais ses inconvénients sont une tolérance au déformation insuffisante et une mauvaise résistance aux chocs thermiques [43], et il est principalement utilisé pour des pièces ayant un environnement de travail relativement bon. De plus, l'APS est peu coûteux à préparer, donc il peut être appliqué à des pièces plus grandes.

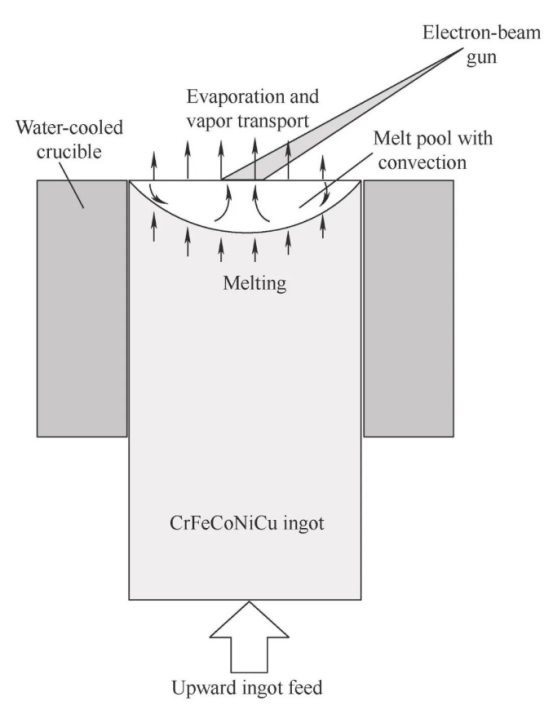

L'EB-PVD est une technologie qui utilise un faisceau d'électrons à haute densité d'énergie pour chauffer la poudre de revêtement dans une chambre sous vide et former une piscine fondue à la surface de la poudre afin de vaporiser la poudre céramique et de la déposer sur la surface du substrat sous forme atomique pour former un revêtement barrière thermique [45], comme le montre la figure 3. La structure du revêtement EB-PVD est une structure cristalline colonnaire perpendiculaire à la matrice alliée, et le revêtement et la matrice sont principalement liés par métallurgie. La surface n'est pas seulement lisse, mais elle présente également une bonne densité, ce qui lui confère une forte résistance à l'adhérence, une tolérance aux contraintes et une résistance aux chocs thermiques. Elle est principalement appliquée à des pièces travaillant dans un environnement de fonctionnement sévère, telles que les pales de rotor de turbine à gaz. Cependant, le coût de préparation du revêtement EB-PVD est élevé, et seuls des revêtements minces peuvent être préparés, avec des exigences spécifiques sur la taille structurale des pièces, ce qui en limite l'utilisation dans les turbines à gaz.

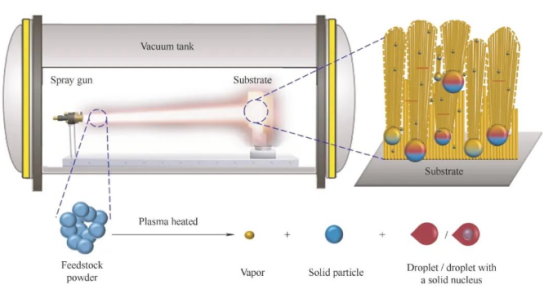

Les deux processus de préparation ci-dessus sont déjà très matures, mais ils présentent toujours certains problèmes, comme le montre le tableau 2. Ces dernières années, les chercheurs concernés continuent d'améliorer et de créer de nouvelles méthodes de préparation de revêtements thermiques à barrière. Actuellement, parmi les méthodes de préparation de revêtements thermiques à barrière les plus courantes, la plus remarquable est la technologie de dépôt physique en phase vapeur par projection plasma (PS-PVD), qui est considérée comme l'une des méthodes de préparation de revêtements thermiques à barrière les plus prometteuses et efficaces.

La technologie PS-PVD a été développée à partir de la projection plasma à basse pression. La structure de revêtement préparée par cette méthode est constituée de plumes et de colonnes, et les pores dans le revêtement sont nombreux avec des interstices larges, comme le montre la figure 4. Par conséquent, la technologie PS-PVD a résolu le problème d'isolation thermique insuffisante du revêtement EB-PVD et la faible résistance aux chocs thermiques du revêtement APS. Le revêtement barrière thermique préparé par la technologie PS-PVD présente une forte résistance d'adhésion, de bonnes performances d'isolation thermique et une bonne résistance aux chocs thermiques, mais une faible résistance à la corrosion et à l'oxydation par le CMAS. À cet égard, ZHANG et al. [41] ont proposé une méthode de modification du revêtement barrière thermique PS-PVD 7YSZ par de l'Al2O3. Les résultats expérimentaux montrent que la résistance à l'oxydation et la résistance à la corrosion par le CMAS du revêtement barrière thermique 7YSZ préparé par la technologie PS-PVD peuvent être améliorées par une modification par aluminisation.

Actualités à la Une

Actualités à la Une2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Notre équipe de vente professionnelle attend votre consultation.