Compte tenu du fait que le fonctionnement des turbines à gaz stationnaires a généralement lieu dans un environnement complexe et que leur cycle de maintenance est long, pouvant atteindre jusqu'à 50 000 heures, il est donc essentiel d'améliorer la technologie des revêtements thermobarrières des turbines à gaz pour prolonger leur durée de vie. Ces dernières années, les chercheurs ont mené de nombreuses études sur les propriétés clés des revêtements thermobarrières, telles que l'isolation thermique, la résistance à l'oxydation, la résistance aux chocs thermiques et la résistance à la corrosion par le CMAS (CaO-MgO-Al2O3-SiO2). Parmi ces propriétés, les recherches concernant l'isolation thermique, la résistance à l'oxydation et aux chocs thermiques sont relativement bien documentées, tandis que la résistance à la corrosion par le CMAS reste encore insuffisamment explorée. De plus, la corrosion par le CMAS est devenue l'un des principaux modes de défaillance des revêtements thermobarrières, freinant ainsi le développement des prochaines générations de turbines à gaz haute performance. Par conséquent, cette section introduit brièvement l'isolation thermique, la résistance à l'oxydation et aux chocs thermiques des revêtements thermobarrières, puis se concentre sur les progrès réalisés dans la compréhension du mécanisme de corrosion par le CMAS et des technologies de protection dans la section 4.

Avec le développement de l'industrie, les turbines à gaz haute performance ont établi des exigences plus élevées pour la température d'admission de la turbine. Par conséquent, il est très important d'améliorer l'isolation thermique du revêtement barrière thermique. L'isolation thermique du revêtement barrière thermique est liée au matériau, à la structure et au procédé de fabrication du revêtement. De plus, l'environnement d'utilisation du revêtement barrière thermique affectera également ses performances d'isolation thermique.

La conductivité thermique est généralement utilisée comme indice d'évaluation des performances d'isolation thermique des revêtements barrières thermiques. Liu Yankuan et al. [48] ont préparé un revêtement en YSZ dopé à 2 mol.% d'Eu3+ par APS, et en comparaison avec le revêtement en YSZ, les résultats ont montré que la conductivité thermique du revêtement en YSZ dopé à 2 mol.% d'Eu3+ était plus faible, c'est-à-dire que l'isolation thermique du revêtement en YSZ dopé à 2 mol.% d'Eu3+ était meilleure. Il a été constaté que les caractéristiques spatiales et géométriques des pores dans le revêtement ont une grande influence sur la conductivité thermique [49]. SUN et al. [50] ont mené une étude comparative sur la conductivité thermique et le module d'élasticité des revêtements barrières thermiques avec différentes structures poreuses. Les résultats montrent que la conductivité thermique et le module d'élasticité du revêtement barrière thermique diminuent avec la réduction de la taille des pores, et plus la porosité est élevée, plus la conductivité thermique est faible. De nombreuses études ont montré que, comparé au revêtement EB-PVD, le revêtement APS offre une meilleure isolation thermique, car le revêtement APS présente une porosité plus élevée et une conductivité thermique plus basse [51]. RATZER-SCHEIBE et al. [52] ont étudié l'effet de l'épaisseur du revêtement EB-PVD PYSZ sur la conductivité thermique, et les résultats ont montré que l'épaisseur du revêtement EB-PVD PYSZ influençait considérablement sa conductivité thermique, c'est-à-dire que l'épaisseur du revêtement était également l'un des facteurs importants affectant les performances d'isolation thermique du revêtement barrière thermique. Les résultats de recherche de Gong Kaisheng et al. [53] montrent également que dans la plage d'épaisseur des revêtements utilisés en application pratique, les performances d'isolation thermique du revêtement sont proportionnelles à son épaisseur et à la différence de température environnementale. Bien que les performances d'isolation thermique du revêtement barrière thermique s'améliorent avec l'augmentation de l'épaisseur, lorsque l'épaisseur du revêtement continue d'augmenter jusqu'à une certaine valeur, il est facile de provoquer une concentration de contraintes dans le revêtement, entraînant un échec prématuré. Par conséquent, afin d'améliorer les performances d'isolation thermique du revêtement et d'allonger sa durée de vie, l'épaisseur du revêtement doit être régulée de manière raisonnable.

Sous la condition d'oxydation à haute température, une couche de TGO se forme facilement dans le revêtement barrière thermique. L'influence du TGO sur le revêtement barrière thermique [54] a deux aspects : d'une part, le TGO formé peut empêcher l'oxygène de continuer à diffuser vers l'intérieur et réduire l'influence externe sur l'oxydation de la matrice alliée. D'autre part, avec l'épaississement continu du TGO, en raison de son module élastique élevé et de la grande différence entre son coefficient de dilatation thermique et celui de la couche adhésive, il est également relativement facile qu'un grand stress se produise pendant le processus de refroidissement, ce qui fera que le revêtement s'effrite rapidement. Par conséquent, pour prolonger la durée de vie du revêtement barrière thermique, il est urgent d'améliorer la résistance à l'oxydation du revêtement.

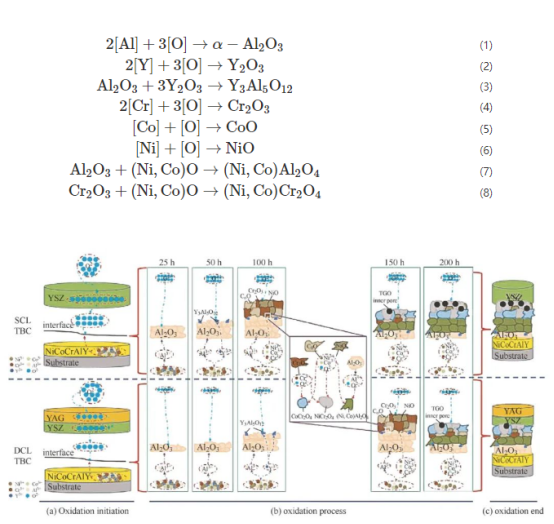

XIE et al. [55] ont étudié la formation et le comportement de croissance du TGO, qui étaient principalement divisés en deux étapes : premièrement, un dense α -Un film d'Al2O3 a été formé sur la couche d'assemblage, puis un oxyde mixte poreux s'est formé entre la couche céramique et α -Al2O3. Les résultats montrent que la substance principale causant des fissures dans le revêtement thermique est l'oxyde mixte poreux dans la TGO, et non α -Al2O3. LIU et al. [56] ont proposé une méthode améliorée pour simuler le taux de croissance du TGO à travers une analyse numérique de l'évolution des contraintes en deux étapes, afin de prédire précisément la durée de vie des revêtements thermiques barrière. Par conséquent, l'épaisseur du TGO peut être efficacement contrôlée en régulant le taux de croissance des oxydes mixtes poreux nocifs, afin d'éviter un échec prématuré des revêtements thermiques barrière. Les résultats montrent que la croissance du TGO peut être retardée en utilisant un revêtement thermique barrière à double céramique, en déposant une couche protectrice sur la surface du revêtement et en améliorant la densité de la surface du revêtement, ce qui améliore dans une certaine mesure la résistance à l'oxydation du revêtement. AN et al. [57] ont utilisé la technologie APS pour préparer deux types de revêtements thermiques barrière : le comportement de formation et de croissance du TGO a été étudié par des essais d'oxydation isotherme à 1 100 ℃ Le premier est un revêtement à double barrière céramique YAG/YSZ (DCL TBC) et le second un revêtement à simple barrière céramique YSZ (SCL TBC). Les résultats de la recherche montrent que le processus de formation et de croissance du TGO suit les lois de la thermodynamique, comme illustré à la figure 5 : Selon les formules (1) ~ (8), de l'Al2O3 se forme en premier lieu, puis l'oxydation des ions Y forme une couche extrêmement fine de Y2O3 sur la surface du TGO Al2O3, et les deux réagissent ensemble pour former Y3Al5O12. Lorsque l'ion Al est réduit à une certaine valeur, d'autres éléments métalliques dans la couche d'union s'oxydent avant et après, formant des oxydes mixtes (Cr2O3, CoO, NiO et oxydes spinelle, etc.), formant d'abord Cr2O3, CoO, NiO, puis réagissant avec (Ni, Co) O et Al2O3 pour former (Ni, Co) Al2O4. (Ni, Co) O réagit avec Cr2O3 pour former (Ni, Co) Al2O4. Comparé au SCL TBC, la formation et la vitesse de croissance du TGO dans le DCL TBC sont plus lentes, ce qui lui confère de meilleures propriétés d'antioxydation à haute température. Xu Shiming et al. [58] ont utilisé le dépôt par sputtering magnétron pour appliquer un film sur la surface du revêtement 7YSZ. Après traitement thermique, α -La couche d'Al2O3 a été générée par réaction in-situ. L'étude a montré que la α -Couche d'Al2O3 formée à la surface du revêtement peut améliorer la résistance à l'oxydation du revêtement en empêchant la diffusion des ions d'oxygène. FENG et al. [59] ont montré que le remelnage laser de la surface du revêtement APS YSZ peut améliorer la résistance à l'oxydation du revêtement, principalement parce que le remelnage laser peut améliorer la densification du revêtement, retardant ainsi la croissance du TGO.

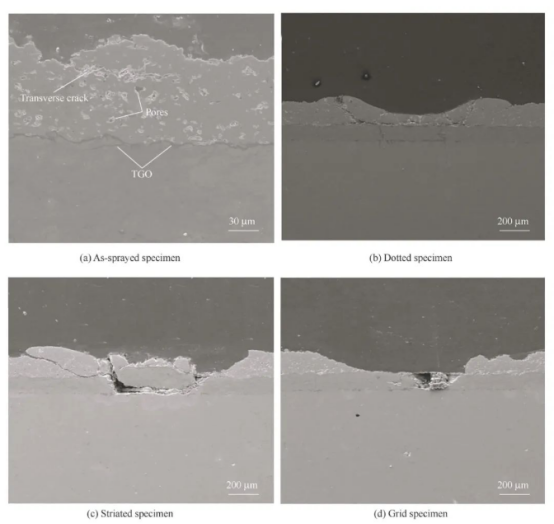

Lorsque les composants de l'extrémité chaude des turbines à gaz lourdes sont en service dans un environnement à haute température, ils subissent souvent des chocs thermiques dus à des changements rapides de température. Par conséquent, les pièces en alliage peuvent être protégées en améliorant la résistance aux chocs thermiques du revêtement barrière thermique. La résistance aux chocs thermiques du revêtement barrière thermique est généralement testée par un essai de cycles thermiques (choc thermique), d'abord maintenu à haute température pendant une certaine période, puis retiré pour un refroidissement à l'air/eau, ce qui constitue un cycle thermique. La résistance aux chocs thermiques du revêtement barrière thermique est évaluée en comparant le nombre de cycles thermiques subis par le revêtement lorsqu'il échoue. Des études ont montré que la résistance aux chocs thermiques des revêtements barrières thermiques à structure gradient est meilleure, principalement parce que l'épaisseur du revêtement barrière thermique à structure gradient est petite, ce qui peut retarder le stress thermique dans le revêtement [60]. ZHANG et al. [61] ont mené des tests de cycles thermiques à 1 000 ℃ sur les trois formes de revêtements thermiques à barrière obtenus par remelnage laser du revêtement thermique NiCrAlY / 7YSZ, et a étudié la résistance au choc thermique des spécimens pulvérisés et des trois échantillons de formes différentes après traitement laser. Les résultats montrent que l'échantillon en points possède la meilleure résistance au choc thermique et que la durée de vie en cycles thermiques est deux fois supérieure à celle de l'échantillon pulvérisé. Cependant, la résistance au choc thermique des échantillons en bandes et en grille est inférieure à celle des échantillons pulvérisés, comme le montre la figure 6. De plus, de nombreuses études ont montré qu'il existe certains nouveaux matériaux de revêtement qui présentent une bonne résistance au choc thermique, tels que SrAl12O19 [62] proposé par ZHOU et al., LaMgAl11O19 [63] proposé par LIU et al., et Sm2 (Zr0.7Ce0.3) 2O7 [64] proposé par HUO et al. Par conséquent, pour améliorer la résistance au choc thermique du revêtement thermique, outre la conception et l'optimisation structurelle du revêtement, il est possible de rechercher et de développer de nouveaux matériaux avec une bonne résistance au choc thermique.

Actualités à la Une

Actualités à la Une2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Notre équipe de vente professionnelle attend votre consultation.