L'ingénierie inverse et le développement sont une sorte de démontage systématique, d'analyse, de mesurage, de test et de recherche sur des produits existants afin d'obtenir les informations clés concernant leur concept de conception, leur principe technique, leur processus de fabrication, leur composition matérielle, leurs caractéristiques fonctionnelles et autres aspects, puis d'améliorer, optimiser ou innover les produits originaux sur la base d'une compréhension complète de ces informations. Pour développer des méthodes similaires voire meilleures de recherche et développement de nouveaux produits ou technologies.

Le processus d'exploration approfondie et de re-création du produit d'origine. La recherche et le développement inverses nécessitent l'utilisation complète d'une variété de technologies d'ingénierie et de méthodes analytiques, telles que le balayage 3D, l'analyse des matériaux, les essais de propriétés mécaniques, la simulation, etc., mais exigent également que l'équipe R & D dispose d'une solide accumulation technologique et de capacités d'innovation, afin de pouvoir extraire des informations précieuses à partir du produit d'origine et de les transformer en nouveaux produits ou nouvelles technologies compétitifs.

Tout d'abord, dans l'ère du développement technologique rapide, l'écart technologique entre différentes régions et entreprises est significatif. Certaines entreprises émergentes, étant au stade initial, disposent d'une accumulation technologique relativement faible, et il existe un grand écart avec les entreprises technologiques de pointe. Afin de réduire rapidement cet écart et d'acquérir des connaissances et une expérience technique avancées, la recherche et le développement inverses sont devenus une stratégie viable. La recherche et le développement directs nécessitent souvent un cycle long et un investissement important en ressources, tandis que la recherche et le développement inverses peuvent, dans une certaine mesure, réduire le temps de développement des produits, diminuer les coûts et les risques de R&D, et répondre plus rapidement aux besoins du marché.

1. Sélection, acquisition du produit cible et démontage :

Recevoir des échantillons de produits ou des dessins, tels que des pièces de turbine, des clients, les démonter soigneusement en pièces individuelles et ensembles, ou analyser précisément les parties des dessins.

2. Mesure et analyse détaillées :

Utiliser des outils de mesure précis pour mesurer les pièces de turbine en termes de taille, de forme et de matériau, ou faire appel à des experts pour démonter et analyser la taille et les spécifications des dessins, et effectuer une analyse de composition et des tests de performance.

3. Inférence théorique technique :

Nous utilisons de grands scanners CT industriels pour inférer les principes de conception, les mécanismes de fonctionnement et les processus de fabrication des échantillons et des dessins à partir des résultats d'analyse et de mesure.

4. Collecte et tri des données & modélisation et simulation :

Toutes les données obtenues par mesure, analyse et analyse sont collectées et classées systématiquement, et une base de données est établie.

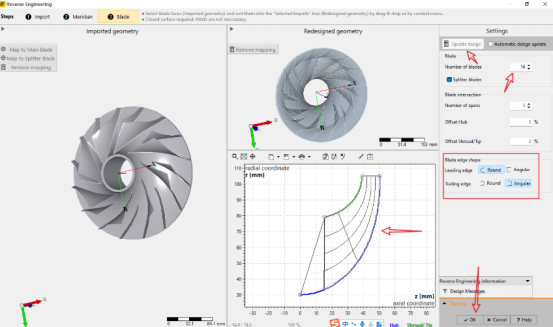

En utilisant la conception assistée par ordinateur (CAO) et d'autres logiciels, le modèle tridimensionnel du produit est établi et une analyse de simulation est réalisée pour vérifier le principe technique et les performances de l'inférence.

5. Amélioration et conception innovante :

Sur la base d'une compréhension approfondie des produits d'origine, en combinant leurs propres besoins et tendances du marché, amélioration et conception innovante du produit.

6. Prototypage et tests & Optimisation et amélioration :

Fabrication du prototype amélioré du produit et réalisation de divers tests de performance pour évaluer s'il répond aux objectifs prévus.

Selon les résultats des tests, le produit est optimisé et amélioré davantage pour garantir ses performances, sa qualité et sa fiabilité.

Après que le client envoie des échantillons, nos techniciens doivent effectuer des mesures préliminaires pour mieux comprendre les informations de base des échantillons, puis collecter plus d'informations détaillées sur le matériau des échantillons à l'aide d'instruments de mesure avancés de notre usine. Pendant les mesures, nous analyserons les avantages et inconvénients des échantillons du client et donnerons des suggestions d'optimisation. Fabriquez un meilleur produit.

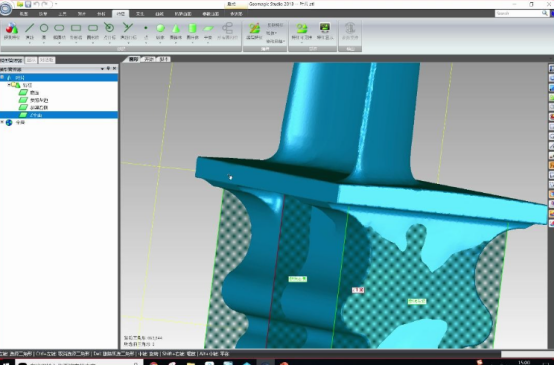

Ces trois images sont des produits semi-finis enregistrés après la production d'échantillons fournis par le client. Cependant, dans la recherche et développement inverse des turbines du client, nous avons apporté des améliorations techniques et matérielles pour résoudre les problèmes de rouille et de cassure des produits du client, afin d'obtenir des produits finaux avec un éclat supérieur, ainsi qu'une meilleure résistance à l'usure et à la corrosion. Notre recherche et développement inverse ne se limite pas à la restitution des produits souhaités par le client. Elle inclut également l'amélioration et l'optimisation de la qualité des vieux produits.

Dans le cadre de la recherche et développement inversée, les techniciens peuvent analyser les échantillons de manière scientifique et précise, puis procéder à la production et aux tests grâce à des machines précises, garantissant que les pièces de turbomachine produites possèdent des spécifications élevées et des caractéristiques d'utilisation haute performance. Une technologie avancée de R&D inverse pour vous aider à surmonter les obstacles techniques, améliorer les performances des pales de turbine, n'hésitez pas à nous contacter pour plus de détails !

Actualités à la Une

Actualités à la Une2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Notre équipe de vente professionnelle attend votre consultation.