Dans le domaine de l'industrie lourde, le type d'équipement de génération d'électricité par conversion thermique le plus courant - la turbine à gaz lourde - est largement utilisé dans les domaines du réglage de charge des réseaux électriques, de l'extraction et du transport d'énergie, de la production d'électricité en mer, de la propulsion navale avancée, de l'aérospatiale et d'autres secteurs grâce à ses caractéristiques telles qu'une petite emprise au sol, un cycle court, une haute efficacité, une faible pollution, etc., ce qui lui vaut le surnom de « perle industrielle ». En un certain sens, le niveau global de développement de l'industrie manufacturière nationale est étroitement lié au niveau de recherche et développement des turbines à gaz lourdes.

En 1939, la société suisse BBC a produit la première turbine à gaz industrielle au monde pour la génération d'électricité, ce qui a marqué le début du développement rapide des turbines à gaz industrielles dans le monde. Ces dernières années, la demande en matière de conservation de l'énergie et de protection de l'environnement a augmenté, et les exigences de performance des turbines à gaz industrielles ont également été améliorées, avec pour objectif une efficacité élevée et des émissions réduites [1]. Deux facteurs principaux influencent l'efficacité des turbines à gaz : l'un est la température d'admission de la turbine, et l'autre est le rapport de compression du compresseur. Parmi ces deux facteurs, le plus critique est de savoir comment augmenter la température d'admission de la turbine [2]. Par conséquent, les pales de turbine, en tant que composants centraux des turbines à gaz, améliorent principalement la température d'admission de la turbine grâce à trois points, à savoir des matériaux métalliques résistants à haute température, des technologies de refroidissement avancées et des technologies de revêtement thermique.

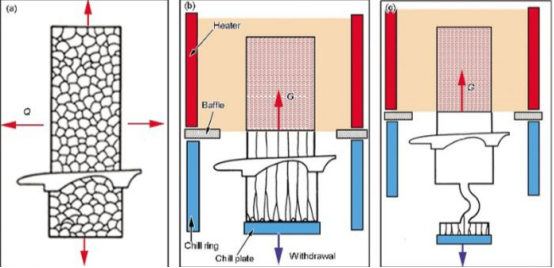

Ces dernières années, la technologie de formation de cristaux directionnels ou de monocristaux en alliages supra, la technologie de revêtement thermobarrière et la technologie de refroidissement par film gazeux ont été vigoureusement développées [3]. De nombreuses études ont montré qu'en utilisant une structure de refroidissement conçue à cet effet, il est possible de réduire la température de surface des composants de l'extrémité chaude (pales de turbine, chambres de combustion, etc.) d'environ 500 ° Cependant, cela n'est toujours pas suffisant pour répondre aux exigences. Cependant, afin de continuer à améliorer la technologie de refroidissement des turbines, les structures de refroidissement conçues et fabriquées par les chercheurs sont non seulement très complexes, mais également difficiles à usiner. De plus, de nombreux superalliages utilisés pour fabriquer les pales de turbines à gaz lourdes ont atteint leurs températures limites, tandis que les composites à matrice céramique avec une meilleure résistance à la chaleur ne sont pas encore matures pour une application [4]. En revanche, la technologie de revêtement thermique présente un coût plus faible et une excellente isolation thermique. Des études ont montré que le dépôt d'un revêtement thermique de 100 ~ 500 μ m sur la surface des pales de turbine par une technologie de projection thermique peut éviter le contact direct entre les gaz chauds et les pales de turbine de la turbine à gaz lourde, réduisant ainsi la température de surface d'environ 100 ~ 300 ℃ °C, permettant ainsi à la turbine à gaz lourde d'être mise en service en toute sécurité [5-6].

Par conséquent, en prenant en compte divers facteurs, la seule méthode viable et efficace pour atteindre une haute efficacité, de faibles émissions et une longue durée de vie des turbines à gaz lourdes est la technologie de revêtement thermique d'isolation. Cette technologie est largement utilisée dans les composants chauds des turbines à gaz et des moteurs aérospatiaux. Par exemple, un revêtement thermique d'isolation est pulvérisé sur la surface d'une pale de turbine pour la séparer des gaz à haute température, réduire ainsi la température de surface de la pale, prolonger sa durée de vie et lui permettre de fonctionner à des températures plus élevées, améliorant ainsi l'efficacité de la turbine à gaz. Depuis son développement dans les années 1940 et au début des années 1950, le revêtement thermique d'isolation a attiré beaucoup d'attention et a été vigoureusement promu et développé par de nombreux instituts de recherche scientifique et fabricants de revêtements dans le monde entier, et la demande de cette technologie dans l'industrie moderne devient de plus en plus urgente. Par conséquent, l'étude du revêtement thermique d'isolation pour les turbines à gaz revêt une grande importance pratique et stratégique.

Ces dernières années, l’enduit le plus couramment utilisé pour les turbines à gaz lourdes reste encore la zircone stabilisée par l'yttrium (6-8YSZ) avec une fraction massique de 6 wt.% ~ 8 wt.%, mais l’enduit YSZ est non seulement sujet à des transformations de phase et à du sintering, mais également à la corrosion par les sels fondus aux températures supérieures à 1 200 ℃ . C’est-à-dire la corrosion CMAS (CaO-MgO-Al2O3-SiO2 et autres substances silicatées) et la corrosion thermique. Afin que l’enduit fonctionne à des températures supérieures à 1 200 ℃ Pendant longtemps, les chercheurs ont fait de nombreux efforts, y compris la recherche et le développement de nouveaux revêtements thermiques, l'amélioration du processus de préparation des revêtements thermiques et la régulation de la structure du revêtement. Par conséquent, sur la base d'une discussion sur l'état actuel des turbines à gaz industrielles et de la structure du système, des matériaux et des méthodes de préparation des revêtements thermiques, cet article résume l'état des recherches sur les revêtements thermiques de turbines à gaz résistant à la corrosion par CMAS et d'autres propriétés clés, offrant une référence pour la recherche sur les revêtements thermiques résistants à la corrosion par CMAS.

Depuis que la première turbine à gaz du monde est sortie en 1920, les turbines à gaz ont commencé à se développer rapidement dans le domaine industriel. Ces dernières années, l'échelle du marché mondial des grosses turbines à gaz continue de croître, les pays accordent plus d'attention à la recherche et au développement des grosses turbines à gaz, et continuent d'augmenter les investissements en capital et en main-d'œuvre, et le niveau technique des grosses turbines à gaz a été constamment amélioré. Le niveau technique des grosses turbines à gaz est déterminé par la température d'entrée de la turbine, qui peut être divisé en classes E, F et H selon la plage de température [7]. Parmi elles, la puissance de la classe E est de 100 ~ 200 MW, la puissance de la classe F est de 200 ~ 300 MW, et la puissance de la classe H est supérieure à 300 MW.

1.1 État actuel des grosses turbines à gaz domestiques

Dans les années 1950, les turbines à gaz lourdes dont avait besoin la Chine devaient être introduites par des entreprises étrangères [General Electric (GE), Siemens d'Allemagne (Siemens), Mitsubishi Heavy Industries du Japon (MHI)], puis être conçues, développées et fabriquées de manière indépendante. À cette période, la technologie des turbines à gaz lourdes de notre pays s'est rapidement développée. Dans les années 1980, un grave problème de pénurie de pétrole et de gaz est survenu en Chine, forçant le développement de la technologie des turbines à gaz lourdes à entrer dans une phase de déclin. Jusqu'en 2002, avec la transmission du gaz d'ouest en est et le développement et l'introduction du gaz naturel dans notre pays, le problème de l'approvisionnement en pétrole et en gaz a été résolu, et les turbines à gaz lourdes de notre pays ont enfin entamé un nouveau cycle de développement [8]. Actuellement, la fabrication des grosses turbines à gaz en Chine repose principalement sur des entreprises comme Shanghai Electric, Dongfang Electric, Harbin Electric et d'autres.

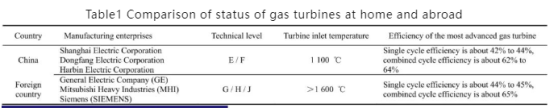

En 2012, dans les grands projets de l'« 863 » dans le domaine de l'énergie, la turbine à gaz industrielle R0110 développée par la société Shenyang Leing et des grandes universités chinoises a réussi à compléter avec succès une opération de test sous charge de 72h, ce qui marque la production réussie de la première grande turbine à gaz dotée de droits de propriété intellectuelle indépendants, avec une charge de base de 114,5 MW et une efficacité thermique de 36 %. Depuis lors, la Chine est devenue le cinquième pays au monde à posséder une capacité de recherche et développement indépendante de grandes turbines à gaz. En 2014, Shanghai Electric a acquis une participation dans Ansaldo en Italie, brisant ainsi le monopole étranger dans l'industrie des turbines à gaz, ce qui a également permis à la Chine de commencer à réaliser la localisation des turbines à gaz industrielles de classe E/F. En 2019, dirigé par China Re-Combustion, la technologie conjointe de plusieurs institutions a réussi à fabriquer la première lame mobile, la première lame statique et la chambre de combustion de la turbine à gaz de classe F de 300 MW, ce qui marque que la Chine est désormais capable de produire initialement les composants chauds des grandes turbines à gaz ; la même année, Shanghai Electric et Ansaldo ont réussi à développer une grande turbine à gaz de classe H, le GT36, devenant la première grande turbine à gaz de classe H développée dans notre pays. En 2020, dans le cadre du projet « 973 », la première turbine à gaz industrielle de classe F de 50 MW (appelée G50), développée indépendamment par China Dongfang Electric et l'université Jiaotong de Xi'an, a réussi à compléter avec succès un test d'opération stable à pleine charge [9], ce qui indique que la Chine est désormais capable de développer indépendamment des turbines à gaz industrielles de classe F. En juin 2022, Jiangsu Yonghan a participé avec succès au développement des pales de turbine de 300 MW après des essais initiaux, marquant un progrès supplémentaire dans la recherche et le développement des turbines à gaz industrielles de 300 MW en Chine. Cependant, bien que le niveau de technologie des grandes turbines à gaz en Chine s'améliore rapidement, les turbines à gaz de classe E/F sont encore principalement utilisées sur le marché domestique des turbines à gaz. Parmi elles, l'efficacité mono-cycle des turbines à gaz industrielles les plus avancées sur le marché domestique est de 42 % à 44 %, et l'efficacité en cycle combiné est de 62 % à 64 %[10].

Bien que le développement rapide de la science, de la technologie et de l'économie mondiales ait progressé ces dernières années, le niveau technologique des turbines à gaz lourdes s'est amélioré progressivement, mais une grande partie du marché mondial des turbines à gaz lourdes est encore divisée entre General Electric (GE) des États-Unis, Mitsubishi Heavy Industries (MHI) du Japon, Alstom de France et Siemens d'Allemagne. Avec le développement de la technologie industrielle, la technologie des turbines à gaz lourdes est devenue plus mature, et l'accent de la recherche et du développement s'est progressivement déplacé du domaine des turbines à gaz aéronautiques vers celui des turbines à gaz lourdes, avec le développement des turbines à gaz des classes E, F, G, H et J.

Actuellement, sur le marché des turbines à gaz lourdes, de nombreux produits de Mitsubishi au Japon rencontrent un grand succès auprès du public. Parmi eux, la turbine à gaz de type JAC fabriquée par Mitsubishi Heavy Industries est considérée comme la turbine à gaz la plus efficace au monde, avec une efficacité de génération d'énergie en cycle combiné pouvant atteindre 64 % ou plus. La turbine à gaz M701J, celle ayant la plus haute efficacité thermique au monde pour la production d'électricité, a une puissance de 470 MW en cycle simple et une puissance de 680 MW en cycle combiné. De plus, la turbine à gaz M501J conserve encore une efficacité thermique de 55 % à charge réduite de 50 %, et ses performances sont très remarquables.

La turbine à gaz lourde SGT5-9 000HL de classe, développée et fabriquée par Siemens en Allemagne, est la turbine à gaz lourde la plus puissante au monde, avec la plus grande puissance de sortie pour une seule unité. La turbine à gaz lourde peut produire jusqu'à 840 MW d'électricité en mode combiné, et son efficacité en cycle combiné atteint également 63 %, mais ce n'est pas la turbine à gaz la plus efficace en cycle combiné.

En octobre 2019, GE a lancé la turbine à gaz industrielle 7HA.03, qui a une puissance de sortie combinée maximale légèrement inférieure à celle de la turbine industrielle SGT5-9000HL de Siemens, atteignant 821 MW, mais son efficacité combinée maximale est estimée à un niveau élevé de 63,9 %. En 2022, la turbine à gaz 7HA.03 a été mise en service commercial pour la première fois, avec une efficacité de production d'électricité en cycle combiné dépassant 64 % et un taux de croissance de charge atteignant 75 MW/min. La turbine à gaz 7HA.03 peut réduire les émissions de 70 %. Pour réduire encore plus les émissions de carbone des centrales électriques au gaz, la turbine à gaz 7HA.03 de GE prend actuellement en charge la combustion de 50 % d'hydrogène en volume et a une sortie nette de 430 MW en cycle simple. Une centrale électrique équipée d'une turbine industrielle 7HA.03 en configuration "un-tir" peut produire jusqu'à 640 MW, tandis qu'une centrale électrique équipée de deux turbines industrielles 7HA.03 en configuration "deux-tirs" peut produire jusqu'à 1 282 MW.

Aujourd'hui, la température d'admission des turbines à gaz lourdes les plus avancées au monde peut atteindre 1 600 ° C [11]. Certains professionnels ont prédit que la température d'admission maximale des turbines à gaz dans le futur pourrait atteindre 1 700 ℃ , et que l'efficacité en cycle simple et en cycle combiné pourrait atteindre respectivement 44 % ~ 45 % et 65 % [10].

En résumé, bien que le niveau technique des turbines à gaz lourdes en Chine ait fait de grands progrès par rapport au passé, il existe toujours un grand écart en ce qui concerne le niveau de la technologie de fabrication et d'entretien par rapport aux pays développés, comme le montre le tableau 1. En raison de cela, les fabricants nationaux et les chercheurs doivent avant tout comprendre clairement l'état de développement des turbines à gaz lourdes en Chine, améliorer l'importance de la recherche et du développement des turbines à gaz lourdes, tout en bénéficiant du soutien des politiques nationales, continuer à augmenter l'investissement financier dans la recherche sur la technologie des turbines à gaz lourdes, se concentrer sur les avantages de toutes les parties pour le plein développement des turbines à gaz lourdes. Essayer de réduire l'écart entre le niveau technologique des turbines à gaz lourdes de notre pays et celui des autres pays développés. Par conséquent, le niveau technique des turbines à gaz lourdes en Chine dispose encore d'un vaste espace de développement, et sa tendance de développement futur sera principalement dirigée vers ces quatre aspects, à savoir, hauts paramètres, haute performance, faible pollution et grande taille [12].

Actualités à la Une

Actualités à la Une2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Notre équipe de vente professionnelle attend votre consultation.