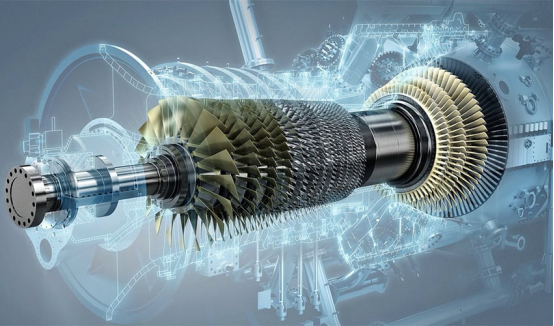

Les modèles les plus courants de lames forgées thermostatiques en Udimet sont l'Udimet 500, l'Udimet 520, l'Udimet 188 et l'Udimet 720. Dans la forge des lames de turbine, nous utilisons le matériau Udimet 720. Les lames en Udimet 720 sont des produits de forgeage de haute qualité lancés par nous et fabriqués dans un environnement à température constante et élevée. Dans ce processus, les lames de turbine améliorent leur microstructure et une température stable aide à obtenir une microstructure uniforme et fine. Les propriétés mécaniques telles que la résistance, la ductilité et la durée de vie en fatigue des lames forgées sont améliorées.

Notre forge isotherme peut produire de l'Udimet 500, Udimet 520, Udimet 188 et Udimet 720 ainsi que d'autres produits de forge isotherme, avec une riche expérience de production et des technologies de production matures. L'Udimet 720 est une alliage à base de nickel à haute température possédant d'excellentes propriétés mécaniques ainsi qu'une résistance à l'oxydation et à la corrosion. Il se comporte bien dans des environnements à haute température et sous contraintes élevées, ce qui en fait un matériau largement utilisé dans l'industrie aérospatiale, notamment pour les composants clés des moteurs à turbines tels que les pales de turbine, les disques et les arbres.

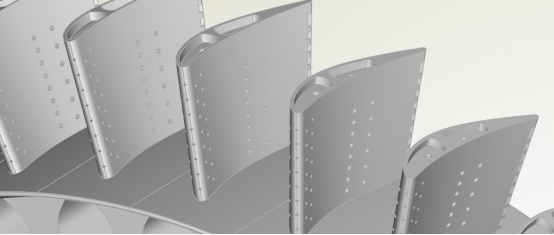

Le forgeage thermo-mécanique est un procédé de fabrication sophistiqué spécifiquement conçu pour la production de pales de turbine en superalliages haute performance. Cette technique avancée consiste à contrôler précisément la température et le taux de déformation afin d'optimiser la microstructure du matériau, garantissant ainsi des propriétés mécaniques supérieures et une durée de vie prolongée dans des conditions d'exploitation extrêmes. En gérant attentivement l'environnement thermique pendant le processus de forgeage, les fabricants peuvent obtenir des structures granulaires uniformes et réduire les contraintes internes, ce qui est crucial pour des composants devant résister à des températures élevées, des pressions importantes et des vitesses de rotation élevées. Le résultat est une pale de turbine hautement fiable et efficace, capable de répondre aux exigences strictes des industries aérospatiales modernes et de production d'énergie.

1. Traitement par trempe : traitement par trempe des matériaux en superalliages pour obtenir de meilleures performances de traitement.

2.Préchauffage : Le matériau est préchauffé par un four électrique, il doit être chauffé de manière uniforme pour réduire l'intensité du traitement.

3.Traitement de surface et application de lubrifiant : Traitement de surface du matériau en barre d'alliage selon les besoins, et application par pulvérisation ou trempage d'un lubrifiant à base de verre pour réduire la friction et les pertes de chaleur lors du forgeage.

4.Forgeage à l'outil ouvert : le matériau en superalliage traité est placé dans le moule pour être forgé.

La forgeage isotherme est un procédé de fabrication avancé utilisé pour produire des composants avec des propriétés mécaniques exceptionnelles, en particulier pour des applications à haute température telles que les pales de turbines en superalliage. Contrairement à la forge conventionnelle, où la pièce et le moule peuvent être à des températures différentes, la forgeage isotherme maintient à la fois la pièce et le moule à une température constante et uniforme tout au long du processus. Ce contrôle de la température est généralement réalisé à l'aide de moules chauffants et d'une atmosphère contrôlée ou d'un environnement de gaz inerte.

Amélioration des propriétés du matériau : En maintenant une température constante, la microstructure du matériau peut être contrôlée plus précisément, ce qui améliore la résistance, la ductilité et la résistance à la fatigue.

Réduction de la croissance des grains : La température contrôlée minimise la croissance excessive des grains, qui peut se produire dans le forgeage conventionnel en raison des variations de température. Cela résulte en une structure granulaire plus fine et plus uniforme.

Pressions de forgeage réduites : Les conditions isothermes permettent la déformation des matériaux à des pressions plus faibles, réduisant le risque de défauts et améliorant la qualité globale de la pièce forgée.

Meilleure finition de surface : L'utilisation de matrices chauffées et de conditions contrôlées conduit souvent à une meilleure finition de surface, réduisant ainsi le besoin d'opérations de usinage ultérieures.

Augmentation de la durée de vie de l'outil : Le fonctionnement à une température constante réduit le cyclage thermique et les contraintes sur les matrices, prolongeant leur durée de vie et réduisant les coûts de maintenance.

Ce procédé est particulièrement avantageux pour la production de formes complexes et de sections à parois minces, le rendant idéal pour l'aérospatial, la génération d'énergie et d'autres industries où les performances et la fiabilité sont primordiales.

1. Grande résistance à haute température : L'Udimet 720 est une alliage à base de nickel avec une grande résistance à haute température. Il peut maintenir de bonnes propriétés mécaniques dans un environnement à haute température et convient à la fabrication de pièces telles que les pales de turbines de moteurs d'avion fonctionnant dans des conditions de haute température.

2. Bonne résistance à la fatigue et à la fluage : Cela lui permet de maintenir une stabilité structurelle et une fiabilité sous des charges cycliques à long terme et à haute température.

3. Bonne résistance à l'oxydation et à la corrosion : aide à résister aux effets de l'oxydation et de la corrosion dans des environnements de travail sévères et à prolonger la durée de vie des pales.

1. Résistance à haute température

Maintenir une grande résistance et une faible déformation sous haute température.

Résistance à l'oxydation et à la corrosion

Excellente durabilité dans les environnements d'oxydation et de corrosion à haute température.

Performance de fatigue excellente

Bonne résistance à la fatigue dans des conditions de fatigue à haut cycle.

Bonnes propriétés de travail

La lame présente de bonnes propriétés de travail et une qualité de surface optimale grâce au forgeage à température constante et aux traitements ultérieurs.

L'usine couvre une superficie de plus de 20 000 mètres carrés et dispose d'une équipe R & D spécialisée.

Usine de fonderie pour alliages à base de nickel, alliages de titane, turbines à gaz, aéronautique et centrales nucléaires

Garantie commerciale autorisée de 1 100 000,00 $ pour garantir la qualité et l'expédition

Nous pouvons produire des produits allant de 0,1 g à 17 000 kg, et de tailles allant de moins d'un centimètre cube à plus de 14 mètres cubes.

Les rapports d'essai tels que spectromètre, rayons X, CMM, essai de traction et autres peuvent être sélectionnés

Coopération avec plus de 40 pays

Actualités à la Une

Actualités à la Une2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Notre équipe de vente professionnelle attend votre consultation.