En tant qu'équipement mécanique clé moderne, l'amélioration de l'efficacité des turbines à gaz est cruciale pour l'utilisation de l'énergie et le développement industriel. Afin d'améliorer les performances des turbines à gaz, les chercheurs ont pris diverses mesures dans la conception et le choix des matériaux des pales de turbine. En optimisant la conception des pales, en sélectionnant de nouveaux matériaux résistants à haute température et en revêtant la surface des pales de revêtements protecteurs à haute température (comme le revêtement NiCoCrAlY), l'efficacité de travail des turbines à gaz peut être considérablement améliorée. Ces revêtements sont appréciés par les scientifiques des matériaux car ils sont faciles à mettre en œuvre, simples de principe et efficaces.

Cependant, les pales de turbomachine qui fonctionnent longtemps dans des environnements à haute température sont confrontées au problème d'interdiffusion des éléments entre l'enrobage et le substrat, ce qui affectera gravement les performances de l'enrobage. Pour résoudre ce problème, la technologie de traitement thermique de surface, comme l'application d'enrobage protecteur à haute température et l'installation de couches barrière de diffusion, peut améliorer efficacement la résistance à haute température et la durée de vie des pales, ce qui permet d'améliorer l'efficacité opérationnelle et la fiabilité de toute la turbomachine.

La technologie de diffusion thermique est utilisée depuis 1988 dans le traitement de modification de surface à haute température. Cette technologie peut former une fine couche carbonée sur la surface de matériaux contenant du carbone, tels que l'acier, l'alliage de nickel, l'alliage de diamant et les carbures métalliques, durcissant considérablement la surface du matériau traité. Les matériaux traités par diffusion thermique présentent une dureté accrue ainsi qu'une excellente résistance à l'usure et à l'oxydation, ce qui peut augmenter considérablement la durée de vie des matrices de frappe en métal pour le riz, des outils de formage, des outils de laminage, etc., jusqu'à 30 fois plus longtemps.

Dans la fabrication des moteurs aérospatiaux, le processus de traitement thermique des pales de turbine est crucial pour améliorer les performances du moteur. La nouvelle enduction masquante introduite par Dalian Yibang est spécialement conçue pour les processus de revêtement par diffusion à haute température et peut offrir une bonne protection dans des environnements extrêmes dépassant 1000 ° C, améliorant ainsi de manière significative l'efficacité de production et la stabilité du processus.

Stabilité à haute température : La boue de masquage performe bien dans les processus de revêtement par diffusion à haute température dépassant 1000 ° °C, évitant le risque de ramollissement des matériaux de masquage traditionnels à haute température et garantissant la fiabilité du revêtement.

Aucun revêtement en feuille de nickel requis : Contrairement aux méthodes traditionnelles, la boue de masquage n'a pas besoin d'un revêtement supplémentaire en feuille de nickel, ce qui simplifie les étapes d'opération et économise le temps de main-d'œuvre et les coûts de matériaux.

Durcissement rapide : À température ambiante, la boue de masquage commence à durcir en seulement 15 minutes et est entièrement durcie en 1 heure, réduisant considérablement le cycle de production et rendant le processus de trempage et de brossage plus efficace.

Opération simple et facile à retirer : Les opérateurs peuvent facilement retirer la boue de masquage solidifiée avec un couteau en plastique dur, réduisant la complexité du processus et les exigences en compétences opérationnelles.

Haute efficacité du travail : La boue de masquage adopte la solution "poudre sèche + boîte". Une boîte peut accomplir le travail de masquage d'environ 10 pièces, ce qui améliore considérablement l'efficacité et la fiabilité du processus.

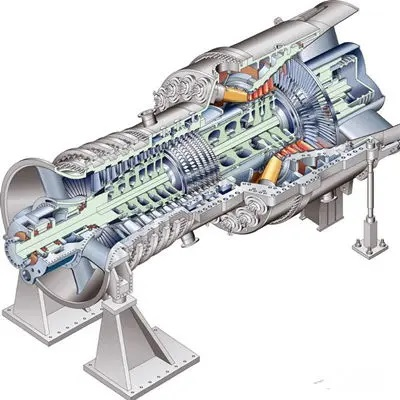

Les scénarios d'application des turbines à gaz lourdes sont principalement l'alimentation en énergie au sol, le chauffage industriel et résidentiel, donc la finalité de la turbine se reflète dans la puissance de sortie de l'arbre, entraînant un générateur pour produire de l'électricité, ainsi qu'une certaine température d'échappement (pour les récupérateurs de chaleur amont et les turbines à vapeur). Lors de la conception d'une turbine à gaz, il est nécessaire de prendre en compte à la fois le cycle simple et le cycle combiné. Les turbines à gaz mettent davantage l'accent sur l'efficacité de production d'électricité et sur le rapport qualité-prix du produit fini, et recherchent des matériaux durables et fiables, des cycles de maintenance longs et des intervalles prolongés. La conception des moteurs d'avion se concentre sur le rapport poussée/poids. Le produit doit être conçu pour être aussi léger et petit que possible, et la poussée générée doit être aussi grande que possible. Il s'agit d'un cycle simple, donc les matériaux utilisés sont plus "haut de gamme". En même temps, lors de la conception, un accent particulier est mis sur l'économie de carburant en fonctionnement à faible charge. Après tout, les avions passent la majeure partie de leur temps dans la stratosphère plutôt qu'en phase de décollage.

En réalité, les moteurs d'avion et les turbines à gaz au sol sont les joyaux de l'industrie en raison de la difficulté de fabrication, du cycle de R&D long et de la large gamme de secteurs impliqués. Cependant, ils ont des priorités et des défis différents en raison de leurs domaines d'application variés. Très peu d'entreprises ou d'institutions dans le monde sont capables de produire des turbines à gaz lourdes et des moteurs d'avion, comme GE Pratt & Whitney aux États-Unis, Siemens en Allemagne, Rolls-Royce au Royaume-Uni, Mitsubishi au Japon, etc., car cela implique l'intersection de nombreuses disciplines, la conception systémique, les matériaux, les procédés et la fabrication des composants clés, avec des investissements importants, un temps long et des résultats lents. Les entreprises susmentionnées ont également traversé une longue période de développement pour évoluer et améliorer leurs produits jusqu'au niveau actuel, avec des coûts réduits, des performances et une fiabilité accrues ainsi que des émissions plus faibles.

Actualités à la Une

Actualités à la Une2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Notre équipe de vente professionnelle attend votre consultation.