Le Hastelloy B3 (N10675) est une alliée à base de nickel résistant aux hautes températures, composée de nickel, de molybdène, de cobalt et d'autres éléments, avec une teneur en nickel d'environ 65 %. Le matériau allié à base de nickel Hastelloy B3 (N10675) est un nouveau matériau amélioré à partir du Hastelloy B2. Il améliore la stabilité thermique du matériau, ce qui augmente ainsi sa résistance à la corrosion. En même temps, il améliore les performances de mise en forme à chaud et à froid. Ces dernières années, il est de plus en plus utilisé dans la production et la fabrication d'équipements chimiques.

Hastelloy B3 (N10675) caractéristiques principales du Hastelloy et soudage et traitement :

1. Analyse des matériaux : propriétés mécaniques de la plaque Hastelloy B3 (N10675) dans l'état de solution solide : lorsque la température de chauffage augmente, sa résistance à la traction, sa limite d'élasticité et son module d'élasticité diminuent, tandis que l'allongement, le coefficient de dilatation thermique, la conductivité thermique et la capacité calorifique augmentent légèrement ; lorsque le taux de déformation froide augmente, la dureté, la résistance à la traction et la limite d'élasticité augmentent, et l'allongement diminue.

2. Caractéristiques de traitement de mise en forme : après analyse, les principales caractéristiques de traitement de mise en forme du Hastelloy B3 sont :

(1) L'allongement du matériau Hastelloy B3 est relativement élevé, ce qui crée des conditions favorables pour la mise en forme par pressage à froid.

(2) Le matériau Hastelloy B3 est plus dur que l'acier inoxydable austénitique et présente une tendance plus marquée à l'endurcissement par déformation, il nécessite donc une pression plus élevée lors de la mise en forme à froid, ou une mise en forme progressive en plusieurs étapes.

(3) Lorsque le taux de déformation par mise en forme à froid du matériau Hastelloy B3 est inférieur à 10 %, cela n'affecte pas la résistance à la corrosion de la pièce. Cependant, pendant le processus de soudage, la présence de contraintes résiduelles peut provoquer des fissures thermiques dans la soudure. Par conséquent, pour les pièces devant être soudées ultérieurement, l'influence des contraintes résiduelles doit être éliminée autant que possible.

(4) La mise en forme à froid avec une déformation sévère augmentera le rapport entre la contrainte limite d'élasticité et la résistance du matériau Hastelloy B3, ainsi que sa sensibilité à la corrosion sous contrainte et aux fissures. Des traitements thermiques intermédiaires et finaux sont souvent utilisés.

(5) Le matériau Hastelloy B3 est très sensible aux milieux oxydants, au soufre, au phosphore, au plomb et à d'autres métaux à faible point de fusion à haute température.

(6) Dans la plage de 600-800°C, si le temps de chauffe est trop long, l'alliage Hastelloy B3 produira une phase fragile, entraînant une réduction de l'allongement. De plus, lorsque la force extérieure ou la déformation est limitée dans cette plage de température, des fissures thermiques sont susceptibles de se produire. Par conséquent, lors de l'utilisation du formage chaud, la température doit être contrôlée au-dessus de 900°C.

(7) Avant le traitement et l'emboutissage du matériau Hastelloy B3, la surface du moule en contact avec la pièce doit être nettoyée ; pendant le travail à froid, des méthodes de lubrification peuvent être utilisées, et un dégraissage ou un nettoyage alcalin doit être effectué immédiatement après le formage.

(8) Après que la pièce ait quitté le four et ait été refroidie à l'eau, le film d'oxyde présent à la surface sera plus épais et doit être complètement traité par trempage. S'il reste un film d'oxyde, des fissures pourraient apparaître lors du prochain emboutissage ; si nécessaire, un sablage peut être effectué avant le trempage.

3. Soudage et mise en forme :

(1) Avant la mise en forme et le traitement, si la pièce brute doit être soudée, il est préférable de choisir la méthode de soudage à l'arc tungstène au gaz (GTAW), afin de mieux protéger la zone de soudure contre l'oxydation. Si la méthode de soudage manuel à l'électrode revêtue est utilisée, il est facile que la perle de soudure centrale s'oxyde. Même si chaque couche est polie et nettoyée, il est difficile de garantir que le nettoyage soit complet. Une fine couche d'oxyde peut rester, ce qui pourrait également affecter les propriétés de mise en forme et de traitement de la soudure. Avant de souder la pièce, les pièces jointes et les couches d'oxyde sur les surfaces du chanfrein et du métal de base doivent être retirées, car la présence de films d'oxyde et d'impuretés affectera les performances de la soudure et de la zone thermiquement affectée. Il est préférable d'utiliser un faible courant pour souder, d'éviter une vitesse trop lente, sans oscillation, de maintenir la température intercalaire en dessous de 100°C, et d'utiliser une protection par gaz argon des deux côtés pour éviter l'oxydation et la combustion des éléments alliés à haute température. Avant le façonnage, la surface de la soudure doit être polie jusqu'à être lisse, la couche d'oxyde épaisse sur la surface de la soudure doit être retirée et traitée par trempage acide. Étant donné que la couche d'oxyde de la soudure du matériau Hastelloy B3 est très dure et difficile à enlever par trempage direct, il est facile que des fissures fines apparaissent pendant le processus de mise en forme sous pression, ce qui affecte les performances de la soudure.

(2) L'avantage de la mise en forme à chaud est qu'elle peut être réalisée en une seule fois et qu'il est possible d'éviter l'endurcissement par travail. Si la température de mise en forme peut être bien contrôlée, le traitement thermique peut être éliminé. Cependant, la température varie beaucoup pendant le processus de mise en forme à chaud, et chaque zone est différente. Même la surface en contact direct avec le moule peut être beaucoup plus basse que la température à l'intérieur du métal, ce qui est difficile à mesurer et à contrôler. Dès que le matériau local entre dans une zone sensible lors du traitement, des micro-fissures et autres défauts peuvent apparaître, ce qui sera difficile à éliminer lors du traitement thermique de solution ultérieur. En se basant sur l'expérience de l'usine de traitement, le procédé de mise en forme à froid a été choisi. La méthode de pressage est préférablement utilisée pour la mise en forme. Lorsque le tournage est nécessaire, un tournage à froid ou un tournage tiède à une température n'excédant pas 400 °C est utilisé.

(3) Lors du processus de déformation à froid, lorsque le taux de déformation est élevé, le procédé de mise en forme progressive doit être utilisé. Un traitement thermique intermédiaire est nécessaire pour la mise en forme progressive. Un traitement thermique de solution doit être appliqué et la température doit être contrôlée au-dessus de 1000°C. Il faut choisir le procédé de traitement thermique de solution avec une température atteignant 1060~1080℃. Après que la pièce ait été finalement emboutie et formée, elle doit subir un traitement thermique de solution pour éliminer les contraintes résiduelles et éviter d'affecter la qualité du soudage ultérieur.

produit

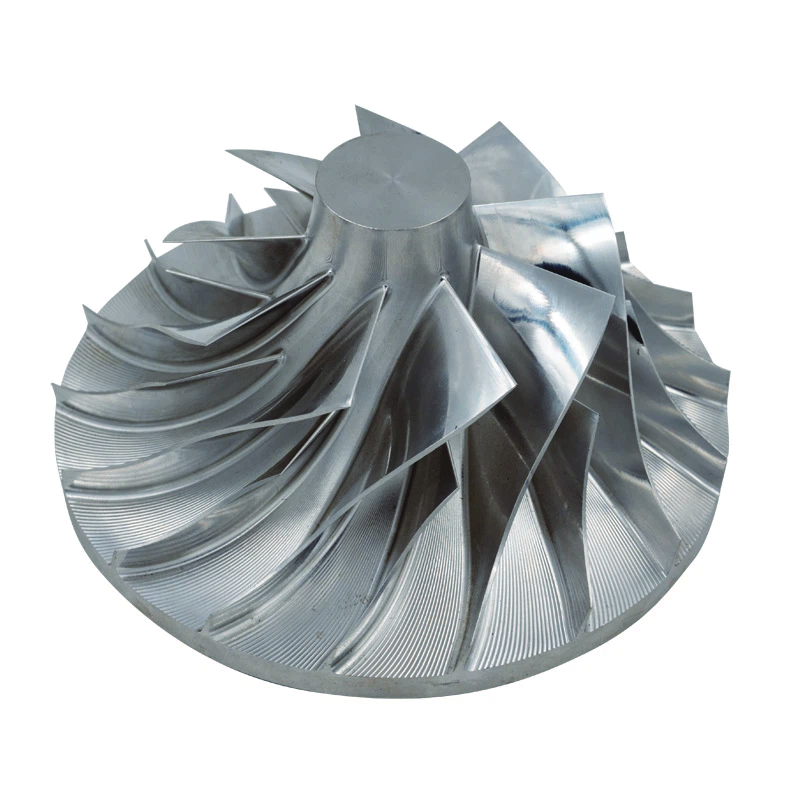

roue turbine

pale de turbine

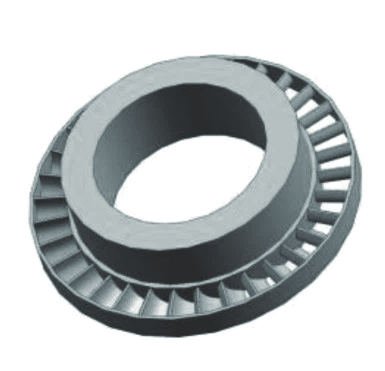

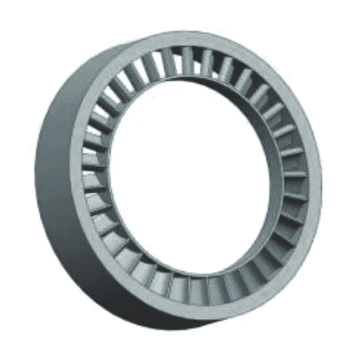

Anneau de tuyères

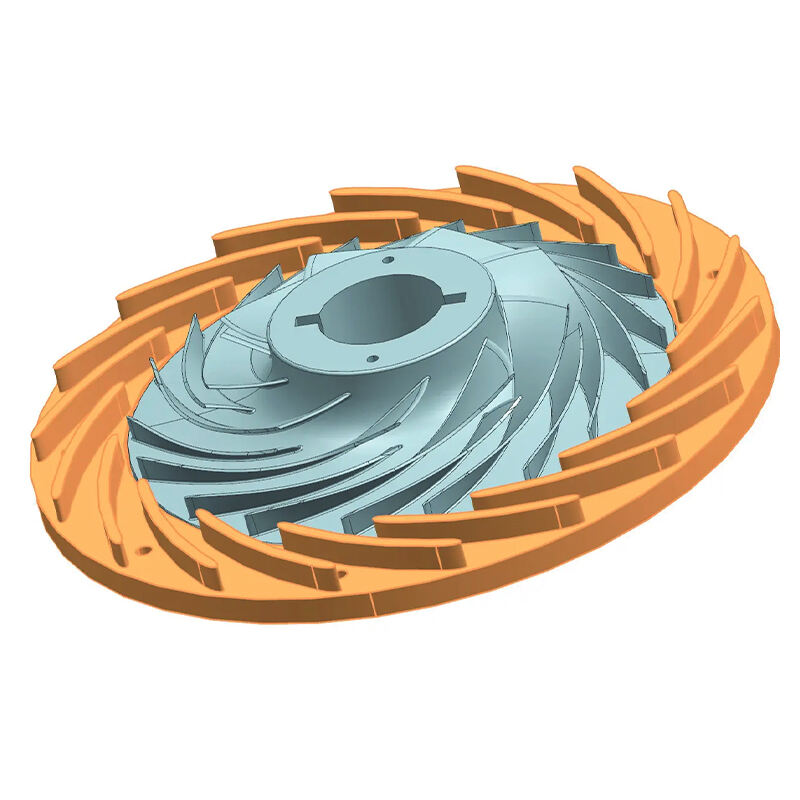

pale de compresseur

Aubes guide

Diffuseur

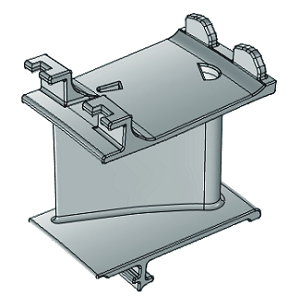

SEGMENT

Rotor de turbine

Stator de turbine

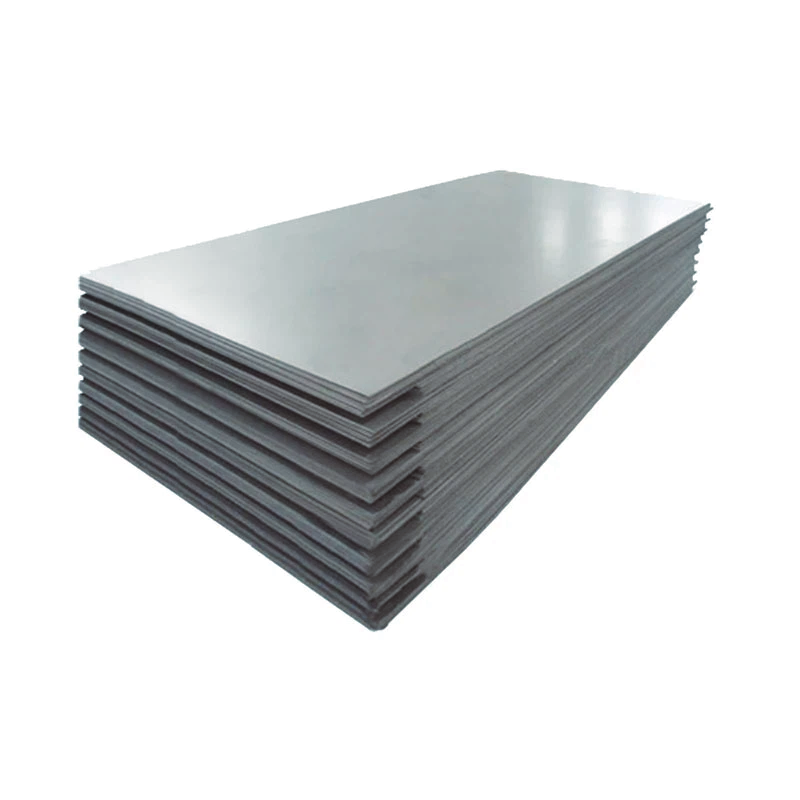

Feuille en Hastelloy

tuyau hastelloy

Tige en Hastelloy

Vis et écrou en Hastelloy

Éléments de fixation en Hastelloy

Fil en Hastelloy

Printemps

Une Conformément aux dessins ou échantillons

Hastelloy est une autre famille d'alliages superallégés au nickel, connue pour sa résistance exceptionnelle à la corrosion et sa grande résistance à haute température. Voici un aperçu d'Hastelloy :

Résistance à la corrosion :

Comme Inconel, les alliages Hastelloy sont appréciés pour leur excellente résistance à la corrosion dans divers environnements agressifs, y compris les acides, les chlorures, les sulfures et les conditions d'oxydation et de réduction. Cette résistance à la corrosion rend l'Hastelloy approprié pour être utilisé dans le traitement chimique, le contrôle de la pollution et les applications maritimes.

Performances à haute température :

Les alliages Hastelloy conservent leur résistance mécanique et leur intégrité à des températures élevées, ce qui les rend adaptés pour des applications dans des environnements à haute température tels que les turbines à gaz, les composants aérospatiaux et les fours industriels.

Éléments alliés :

Les alliages Hastelloy sont généralement constitués de nickel comme élément principal, avec des quantités importantes de chrome, de molybdène et d'autres éléments tels que le cobalt, le tungstène et le fer. Ces éléments d'alliage contribuent aux propriétés uniques des alliages, y compris leur résistance à la corrosion et leur solidité à haute température.

Versatilité:

Les alliages Hastelloy sont disponibles en plusieurs grades, chacun étant conçu pour des applications et conditions d'utilisation spécifiques. Les grades courants incluent Hastelloy C-276, Hastelloy C-22, Hastelloy X et Hastelloy B-2, entre autres. Ces grades offrent une gamme de propriétés adaptées à différents environnements et industries.

Applications :

Les alliages Hastelloy sont largement utilisés dans des secteurs tels que le traitement chimique, le pétrochimique, le pétrole et le gaz, l'aéronautique, le contrôle de la pollution et les pharmaceutiques. Ils sont employés dans des équipements tels que des réacteurs, des échangeurs de chaleur, des vannes, des pompes et des systèmes de tuyauterie où la résistance à la corrosion et les performances à haute température sont essentielles.

Fabrication :

Les alliages Hastelloy peuvent être fabriqués sous diverses formes, y compris des feuilles, plaques, barres, fils, tubes et pièces forgées, permettant la production de composants complexes adaptés à des applications spécifiques.

Dans l'ensemble, les alliages Hastelloy sont très appréciés pour leur excellente résistance à la corrosion, leur grande résistance à haute température et leur polyvalence, ce qui en fait des matériaux indispensables dans les industries où les environnements sévères et les conditions d'exploitation exigeantes sont courants.

Domaine aérospatial

Fabrication automobile et motocycliste

Industrie chimique

Génie maritime

Composition chimique

| C≤ | Si≤ | Mn≤ | P≤ | S≤ | Cr≥ | Ni≥ | Mo≥ | Cu≤ |

| 0.01 | 0.10 | 3.00 | 0.030 | 0.010 | 1,00-3,00 | 65.0 | 27,0-32,0 | 0.20 |

| Nb/Ta≤ | Al≤ | Ti≤ | Fe≤ | Co≤ | V≤ | W≤ | Ni+Mo | Ta≤ |

| 0.20 | 0.50 | 0.20 | 1,00-3,00 | 3.00 | 0.20 | 3.00 | 94,0-98,0 | 0.20 |

Notre équipe de vente professionnelle attend votre consultation.