Koska maan pinnalla toimivien raskaiden kaasuturbiinien työskentely yleensä tapahtuu monimutkaisessa ympäristössä ja huoltokiertoon kestää kauan, se voi olla jopa 50 000 tuntia. Siksi, parantaakseen kaasuturbiinien lämpöesteiden teknologiaa ja pidätäkseen käyttöelini lämpöesteiden, viime vuosina tutkijat ovat tehneet paljon tutkimusta lämpöesteiden avainteollisuuden ominaisuuksista, kuten lämpöisoloinnista, hapettumisvastuudesta, lämpöshokkivastaavuudesta ja CMAS-korrosiosta. Niistä lämpöisolointi, hapettumisvastaus ja lämpöshokkivastaus ovat suhteellisen hyvin tutkituilla alueilla, mutta CMAS-korrosioon vastustus on vähemmän tutkittu. Samalla CMAS-korrosio on muuttunut pääasialliseksi epäonnistumismoodiksi lämpöesteillä, mikä estää seuraavan sukupolven korkean suorituskyvyn kaasuturbiinien kehitystä. Siksi tässä osiossa esitellään lyhyesti lämpöesteiden lämpöisolointia, hapettumisvastausta ja lämpöshokkivastausta, ja keskitytään sitten osion 4:ssä CMAS-korrosion mekanismin ja suojausteknologian tutkimuksen edistymiseen.

Teollisuuden kehityksen myötä korkean tehokkuuden kaasuturbiinit ovat asettaneet korkeampia vaatimuksia turbiinin suuntaviivan lämpötilalle. Siksi on erittäin tärkeää parantaa lämpöesteiden isolointia. Lämpöesteiden isolointi riippuu peiteaineesta, rakenteesta ja valmistusprosessista. Lisäksi lämpöestepeitteen käyttöympäristö vaikuttaa myös sen isolointiominaisuuksiin.

Lämpöjohtavuus käytetään yleensä arvioinnin indeksinä lämpöisolointisuoritukselle lämpöesteiden peitteille. Liu Yankuan ja kollegat [48] valmistivat 2 mol.% Eu3+ dopattua YSZ-peittämistä APS:llä ja vertasivat sitä YSZ-peiteeseen. Tulokset osoittivat, että 2 mol.% Eu3+ dopatoidun YSZ-peitteen lämpöjohtavuus oli alempi, eli sen lämpöisolointisuoritus oli parempi. On havaittu, että poroisten tila- ja geometriset ominaisuudet vaikuttavat merkittävästi peitteen lämpöjohtavuuteen [49]. SUN ja kollegat [50] tekivät vertailututkimuksen erilaisten porosien rakenteiden omaavien lämpöesteiden peittojen lämpöjohtavuudesta ja elastisesta moukasta. Tulokset näyttävät, että lämpöjohtavuus ja elastinen moukka laskevat porokoon pienentyessä, ja mitä korkeampi porosus on, sitä alhaisempi on lämpöjohtavuus. Monia tutkimuksia on tehty, jotka osoittavat, että verrattuna EB-PVD-peiteeseen APS-peiteellä on parempi lämpöisolointisuoritus, koska APS-peiteellä on korkeampi porosus ja alhaisempi lämpöjohtavuus [51]. RATZER-SCHEIBE ja kollegat [52] tutkivat EB-PVD PYSZ-peitteen paksuuden vaikutusta lämpöjohtavuuteen. Tulokset osoittivat, että EB-PVD PYSZ-peitteen paksuus vaikutti suuresti sen lämpöjohtavuuteen, eli myös peitteen paksuus oli yksi tärkeistä tekijöistä, jotka vaikuttavat lämpöesteiden peittöjen lämpöisolointisuoritukseen. Gong Kaishengin ja kollegoiden [53] tutkimustulokset osoittavat myös, että todellisen peitteen sovelluspaksuuden alueella peitteen lämpöisolointisuoritus on suoraan verrannollinen sen paksuuteen ja ympäristön lämpötilaeron suuruuteen. Vaikka lämpöesteiden peitteen lämpöisolointisuoritus paranee paksuuden kasvaessa, kun peitteen paksuus jatkuu kasvamaan tietylle arvolle asti, se voi helposti aiheuttaa jännityskeskittyviä peitteen sisällä, mikä johtaa varhaiseen epäonnistumiseen. Siksi, jos halutaan parantaa peitteen lämpöisolointisuoritusta ja pidennää sen käyttöelämää, peitteen paksuutta tulisi säännellä järkevästi.

Korkean temperatuurin oksidation ehdot ympäröivässä on helposti muodostunut TGO-kerros lämpöesteikkauksessa. TGO:n vaikutus lämpöesteikkauteen [54] on kaksijakoinen: Toisaalta muodostunut TGO voi estää happea jatkamasta levittämistä sisään ja vähentää ulkoista vaikutusta allekkaisen metallimatriisin oksidointiin. Toisaalta, koska TGO jatkuu paksuenemisen kanssa, sen suuri elastinen moukka sekä sen lämpölaajennuskerroksen suuri ero liimakerroksen kanssa tekee suuren stressin jäähdytysprosessissa, mikä johtaa nopeasti esteikkauksen irtoamiseen. Siksi, jotta voidaan pidennellä lämpöesteikkausten elinaikaa, on kiireellistä parantaa esteikkausten oksidointiresistenssiä.

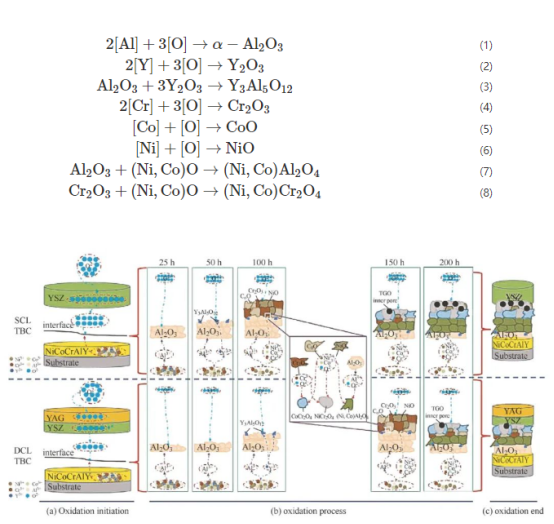

XIE ja kollegat [55] tutkivat TGO:n muodostumista ja kasvua, mikä jaettiin pääasiassa kahteen vaiheeseen: ensimmäiseksi syntyi tiheä α -Al2O3-kuva muodostettiin liitoskerroksen päällä, ja sen jälkeen porokas seosmuovi muodostui keramikkikerroksen ja α -Al2O3 välille. Tulokset osoittavat, että pääasiallinen aine, joka aiheuttaa rakoja lämpöesteikkävessä, on porokas seosmuovi TGO:ssa, ei α -Al2O3. LIU ja kollegat [56] esittivät parannetun menetelmän simuloimaan TGO:n kasvunopeutta numeerisen analyysin avulla stressien kehitystä kahdessa vaiheessa, jotta voidaan tarkasti ennustaa lämpöesteiden elinajan. Siksi TGO:n paksuutta voidaan hallita tehokkaasti ohjaamalla haitallisten poroisten sekoitusoksien kasvunopeutta, jotta voidaan välttää lämpöesteiden varhainen epäonnistuminen. Tulokset osoittavat, että TGO:n kasvu voidaan viivyttää käyttämällä kaksoiskeraamisia lämpöesteitä, suojakorkeuden päällystämisen estämällä ja parantamalla esteen tiheyttä, mikä parantaa esteen oxidointiresistenssia jonkin verran. AN ja kollegat [57] käyttivät APS-tekniikkaa valmistamaan kaksi erilaista lämpöesteipitoisuuksia: TGO:n muodostumista ja kasvua tutkittiin isoterminen oksidointitestissä 1 100 ℃ . Ensimmäinen on YAG/YSZ kaksikerroksinen keramikkoesteiden peite (DCL TBC) ja toinen on YSZ yksikerroksinen keramikkoesteiden peite (SCL TBC). Tutkimustulokset osoittavat, että TGO:n muodostuminen ja kasvu seuraavat termodynamiikan lakeja, kuten kuva 5 näyttää: Kaavojen (1) ~ (8) mukaan muodostuu ensin Al2O3, ja sitten Y-ionioksidation muodostaa hyvin ohuen Y2O3-kerroksen Al2O3 TGO:n pinnalla, ja nämä kaksi reagoivat keskenään muodostaakseen Y3Al5O12. Kun Al-ioni vähenee tiettyyn arvoon, muita metalelementtejä liitoskerroksessa oksidoidaan ennen ja jälkeen, muodostaen sekoitusoksidiä (Cr2O3, CoO, NiO ja spiiinitoksidiä jne.), ensin muodostaen Cr2O3, CoO, NiO, ja sitten reagoivat (Ni, Co) O ja Al2O3 muodostaakseen (Ni, Co) Al2O4. (Ni, Co) O reagoi Cr2O3:n kanssa muodostaakseen (Ni, Co) Al2O4. Vertailena SCL TBC:hen, DCL TBC:ssä TGO:n muodostumis- ja kasvunopeus on hitaampi, joten sillä on paremmat korkealämpötilaiset antioksidantitulokset. Xu Shiming ja kollegat [58] käyttivät magnetronputkistusta kestämään elokuvan pinnalle 7YSZ-peite. Lämpökuorian jälkeen, α -Al2O3-kerros syntyi in-situ -reaktion kautta. Tutkimus osoitti, että α -Al2O3-kerros, joka muodostui peitepinnalla, voi parantaa peitteen hiukkasetuksen vastustusta estämällä hapettiontien diffuusion. FENG ja kollegat [59] osoittivat, että lasermuovuttaminen APS YSZ-peitepinnalla voi parantaa peitteen hiukkasetuksen vastustusta, pääasiassa koska lasermuovuttaminen voi parantaa peitteen tiheyttymistä, mikä viivästyttää TGO:n kasvua.

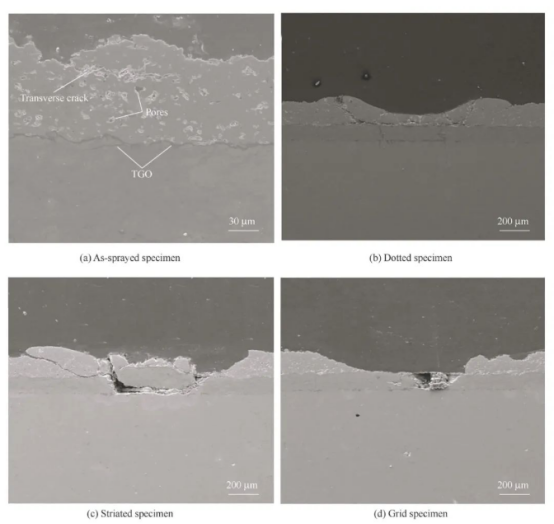

Kun raskaan kaasuturbiinin kuumaosien komponentit ovat käytössä korkeassa lämpötilaympäristössä, ne usein kärsivät nopeasta lämpötilamuutoksesta aiheutuvasta lämpökyliseen. Siksi voidaan suojella hopealiito-osia parantamalla lämpökylien vastustusta lämpöesteikkäisessä kerroksessa. Lämpöesteikkäisen kerroksen kyky vastata lämpökyliin testataan yleensä lämpöpyöritystestillä (lämpökyli), jossa se pidetään ensin korkeassa lämpötilassa jonkin aikaa ja sitä sitten poimitaan ilma- tai veden jäähdyttämistä varten, mikä muodostaa yhden lämpöpyörityksen. Lämpöesteikkäisen kerroksen kyky vastata lämpökyliin arvioidaan vertaamalla pyöritysten määrää, joita kerros on kokonut ennen epäonnistumistaan. Tutkimuksia on osoittanut, että gradienttirakenteen lämpöesteikkäinen kerros on parempi vastustamaan lämpökyliä, pääasiassa siksi, että sen paksuus on pienempi, mikä viivyttää lämpöjännitteitä kerroksessa [60]. ZHANG ja kollegat [61] suorittivat lämpöpyöritystestejä 1 000 ℃ kolmen muodon, nimittäin piste-, viiva- ja ruudukkomallinnan termiakkustarvekauppojen tutkimus, jotka saadaan laserihajottamalla NiCrAlY / 7YSZ termiakkustarvekauppoja, ja tutkitaan lämpöryökkyyden vastustusta leijutetuilla näytteillä sekä kolmella eri muodolla olevilla näytteillä laserihallinnan jälkeen. Tulokset osoittavat, että pisteen näyte on paras lämpöryökkyyden vastustuksessa ja sen lämpösyklin elinaika on kaksinkertainen verrattuna leijutetun näytteen. Kuitenkin viivan ja ruudukon näytteiden lämpöryökkyyden vastustus on huonompi kuin leijutetun näytteen, kuten kuvassa 6 näkyviin. Lisäksi lukuisat tutkimukset ovat osoittaneet, että joitakin uusia kauppojen materiaaleja on hyvä lämpöryökkyyden vastustus, kuten SrAl12O19 [62], jonka ZHOU et al. ehdottivat, LaMgAl11O19 [63], jonka LIU et al. ehdottivat, ja Sm2 (Zr0.7Ce0.3) 2O7 [64], jonka HUO et al. ehdottivat. Siksi, parantaakseen termiakkustarvekauppojen lämpöryökkyyden vastustusta, lisäksi kauppojen rakenteellisen suunnittelun ja optimoinnin, on mahdollista löytää ja kehittää uusia materiaaleja, jotka ovat hyviä lämpöryökkyyden vastustuksessa.

Kuumat uutiset

Kuumat uutiset2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ammattimainen myyntitiimimme odottaa konsultaatiotasi.